Torquemax

wen hat's noch nicht gepackt ?

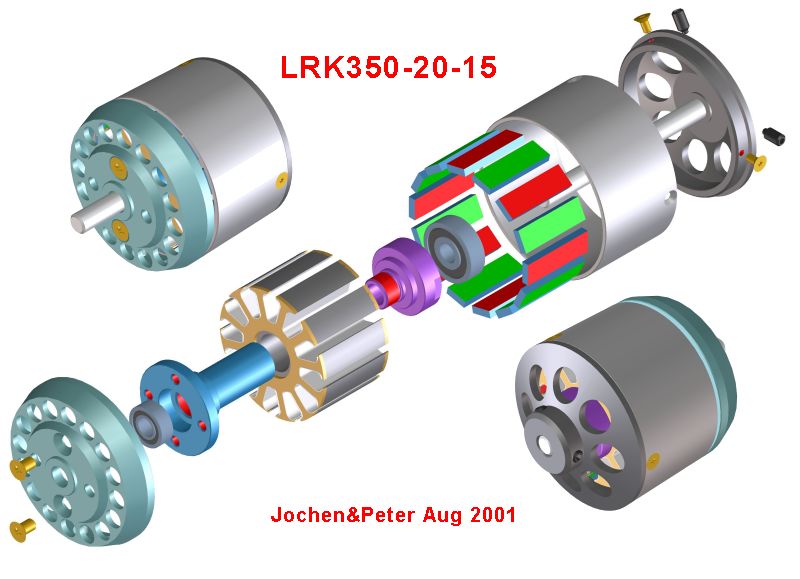

LRK350-20-15w

von Jochen und Peter,

Aug.2001

In Elektromodell 4/2000 hat Ludwig Retzbach eine fantastische

Idee von P.Zielinski und K.Schoepp aus Breslau vorgestellt: einen

Selbstbaumotor, den jeder versierte Bastler nachbauen kann. Die

Resonanz der Leser auf diesen Artikel war enorm und inzwischen

sind unzählige vom "LRK-Virus" befallen. Entsprechend

viele Nachbauten in unterschiedlichsten Variationen sind daraus

entstanden. In den Berichten in Elektromodell 1/2001 2/2001 und 3/2001 ging's dann weiter mit mehr Hintergrund-Informationen,

Tipps und Veränderungen. Ausserdem werden seit geraumer

Zeit sehr ausführliche Seiten im Internet veröffentlicht

.

Es gibt ständig rege Diskussion

über den Torquemax bei rconline

. Wenn man ins Torquemax-Geschäft einsteigen will, sollte

man diese Links

kennen.

Es war also nur eine Frage der

Zeit, bis ich mir die Frage stellte :

"Wann

baue ich mir einen starken 300-500W Motor für meinen E-Segler

?"

Motivation

Natürlich kann man heute

für viel Geld fast alles kaufen und auch Brushless-Aussenläufer

gibt's bei Actro und Plettenberg. Doch der Gedanke an einen Eigenbau-Motor,

der sich genau auf meine Bedürfnisse abstimmen lässt,

ist ein von mir schon lange gehegter Traum. Ausserdem noch von

den kreischenden Getrieben wegzukommen und trotzdem Luftschrauben

der Größe 14-17 Zoll direkt anzutreiben - Wow !

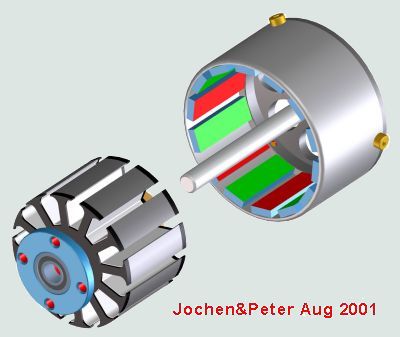

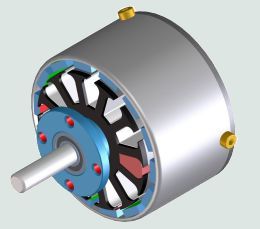

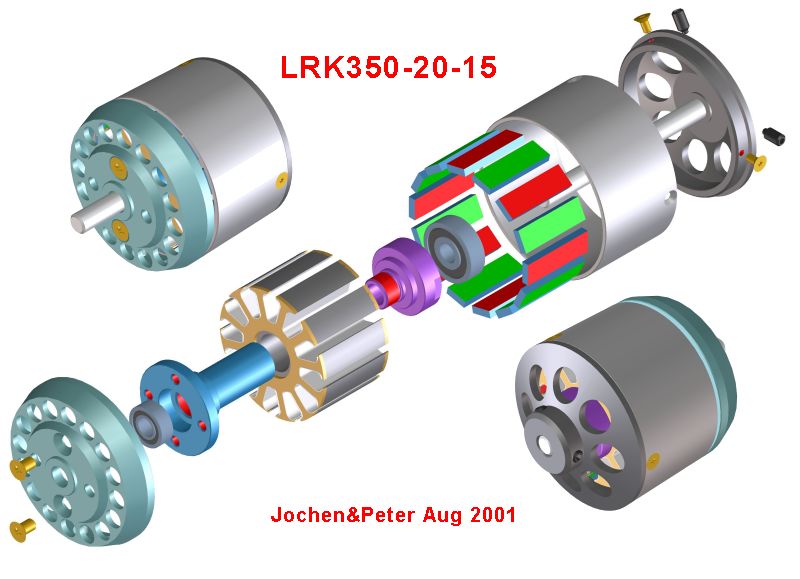

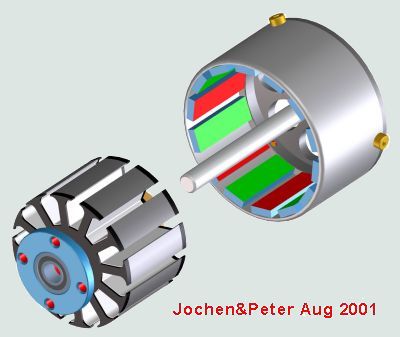

Konstruktion Konstruktion

Vor genau 3 Wochen sprach ich

meinen Freund und Modellflieger Jochen darauf an, gab ihm alle

darüber erschienen Artikel und Internet-Links. Schon einen

Tag später war der Beschluss gefast: Wir entwerfen und bauen

unseren eigenen Torquemax. Er soll stabil und alltagstauglich

sein, souverän 350W umsetzen (kurzeitig 600W) und das Wichtigste

für Jochen: er soll im Rumpf Platz finden, damit die Optik

seiner Semi-Scale Modelle nichts einbüsst. Die Standard-Front-Bauweise

schied damit von vorn herein aus. Da sich die Magnetglocke hinter dem Motorspant

drehen soll, muss die Antriebswelle durch den Statorblock gehen. Um den harten Alltagsbelastungen zu

trotzen wurde die Welle auf 5mm dimensioniert (gehärteter

Zylinderstift), und der Abstand der beiden Kugellager maximiert,

ohne die Gesamtbaulänge zu vergrössern. Dies ist beim

Original-Torquemax nur unbefriedigend zu lösen - geringer

Lagerabstand bedeutet höhere Belastung der Lager (Lebensdauer)

und mehr Spiel zwischen Glocke und Stator (Vibrationen). Die Dimensionierung der

Kugellager sollte bei uns stabiler

ausfallen, auch wenn das

mit Mehrgewicht von ca. 8g bezahlt werden muss. Da das hintere

Lager im Betrieb die Zugkräfte der Luftschraube aufzunehmen

hat, wurde es größer gewählt (16x5x5) als das

Vordere (11x5x4). Eine weitere wichtige Eigenschaft stand auf

dem Wunschzettel: Der

Motor soll einfach in alle Einzelteile zerlegbar sein, um jederzeit Änderungen an der

Konstruktion vornehmen zu können und bei Reparaturen nur

die beschädigten Teile austauschen zu müssen. Nur die

Magnete werden in den Rückschlussring eingeklebt. So entstand

das Design

des verschraubten Stators, durch den die Antriebsachse nach vorne

geht. Da die Luftschraube

die Achse nach vorne zieht, also die Glocke noch mehr über

den Stator schiebt, entsteht keine Notwendigkeit, die Welle in

der axialen Richtung zu fixieren. Keine Angst, sie kann nach

hinten nicht herausrutschen, dafür sind die Magnete aus

den seltenen Erden viel zu stark. Es bedarf schon einiger Kraft

die Glocke vom Stator zu ziehen. Durch unsere Bauweise mit der

Hinter-Spant-Montage ergab sich - offen gesagt zufällig

- ein weiterer Vorteil. Sollte der E-Segler beim Landen oder

beim Transport einen Schlag auf die Nase bekommen, schiebt sich

die Glocke wie gefedert nach hinten, bis der LS-Aufnehmer auf

den Spant trifft und die Kraft aufnimmt. Der Motor bleibt ohne

Schaden. Kugellager sollte bei uns stabiler

ausfallen, auch wenn das

mit Mehrgewicht von ca. 8g bezahlt werden muss. Da das hintere

Lager im Betrieb die Zugkräfte der Luftschraube aufzunehmen

hat, wurde es größer gewählt (16x5x5) als das

Vordere (11x5x4). Eine weitere wichtige Eigenschaft stand auf

dem Wunschzettel: Der

Motor soll einfach in alle Einzelteile zerlegbar sein, um jederzeit Änderungen an der

Konstruktion vornehmen zu können und bei Reparaturen nur

die beschädigten Teile austauschen zu müssen. Nur die

Magnete werden in den Rückschlussring eingeklebt. So entstand

das Design

des verschraubten Stators, durch den die Antriebsachse nach vorne

geht. Da die Luftschraube

die Achse nach vorne zieht, also die Glocke noch mehr über

den Stator schiebt, entsteht keine Notwendigkeit, die Welle in

der axialen Richtung zu fixieren. Keine Angst, sie kann nach

hinten nicht herausrutschen, dafür sind die Magnete aus

den seltenen Erden viel zu stark. Es bedarf schon einiger Kraft

die Glocke vom Stator zu ziehen. Durch unsere Bauweise mit der

Hinter-Spant-Montage ergab sich - offen gesagt zufällig

- ein weiterer Vorteil. Sollte der E-Segler beim Landen oder

beim Transport einen Schlag auf die Nase bekommen, schiebt sich

die Glocke wie gefedert nach hinten, bis der LS-Aufnehmer auf

den Spant trifft und die Kraft aufnimmt. Der Motor bleibt ohne

Schaden.

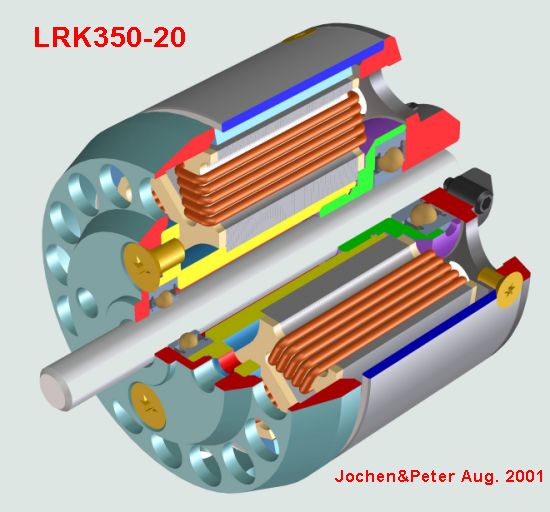

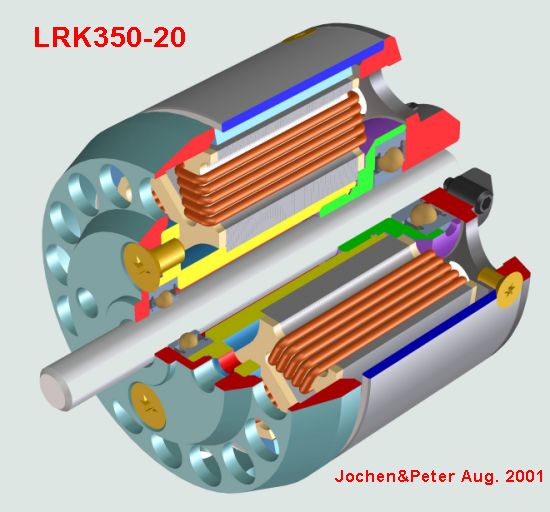

Vorne kam noch ein Schild zum

Schutz der Anschlüsse und Wicklung hinzu :

Schnittbild

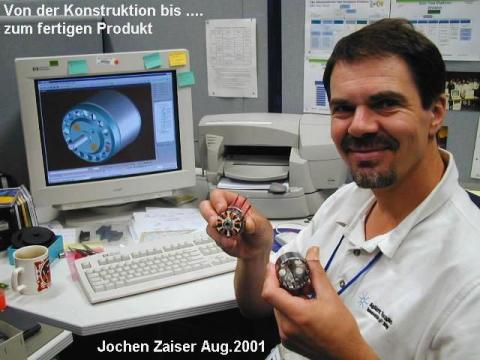

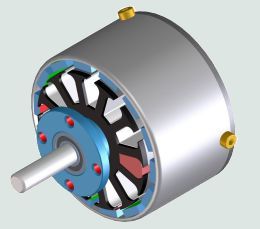

Fertigstellung

Die Herstellung dieser wunderschönen

Teile war eine Meisterleistung, wie jeder es hier sehen kann.

Wir haben täglich noch kleine Details verändert, um

die Balance zwischen Gewicht und Robustheit zu wahren. Es war

keine leichte Aufgabe. Trotz der starken Kugellager und einiger

Teile mehr haben wir doch ein Gewicht von 185 g

vor der Bewicklung erreicht. Für ein Motor der 500W Klasse

kein schlechter Wert. Eine Gewichtstabelle ist hier. Abmessungen hier.

Hier einige Fotos vor dem Bewickeln:

Nach dem Bewickeln mit diesem Schema:

|

Bis zu diesem Moment war ich

eher ein Zuschauer und Berater. Aber jetzt kam der Job für

den Elektriker! Die Berechnung der nötigen Windungen stand

an. Nach einigen Überlegungen entschied ich mich für

einen, um ca 10-20% langsamer drehenden Motor. Ich wollte unbedingt

die Ziel-Luftschrauben, aber auch übergrosse Luftschrauben

ausprobieren. Dem

LRK als Aussenläufer wird doch ein Durchzug von niedrigen

bis zum hohen Umdrehungen nachgesagt.

Da ich auch den schnell drehenden 2-pol Innenläufer AVEOX1010/2w

mit 4.4:1 an 14x9 LS und einen schnellen 2-pol MAXON Innenläufer

mit Getriebe 14:1 an Aeronaut 18x11 betreibe (Dauerflug), wollte

ich sehen, ob ein zu langsam drehender LRK nicht besser sein

kann als die kommerziellen Produkte. Der Vorteil des Torquemax:

er arbeitet ohne Getriebe, deren 8-15% Verluste entfallen also! |

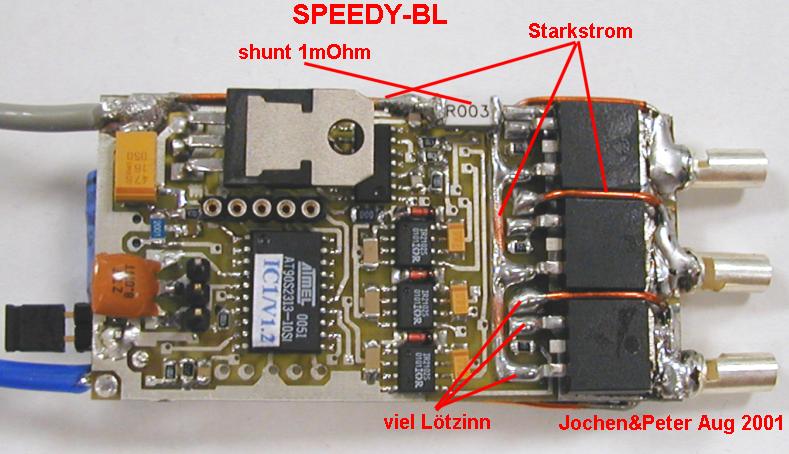

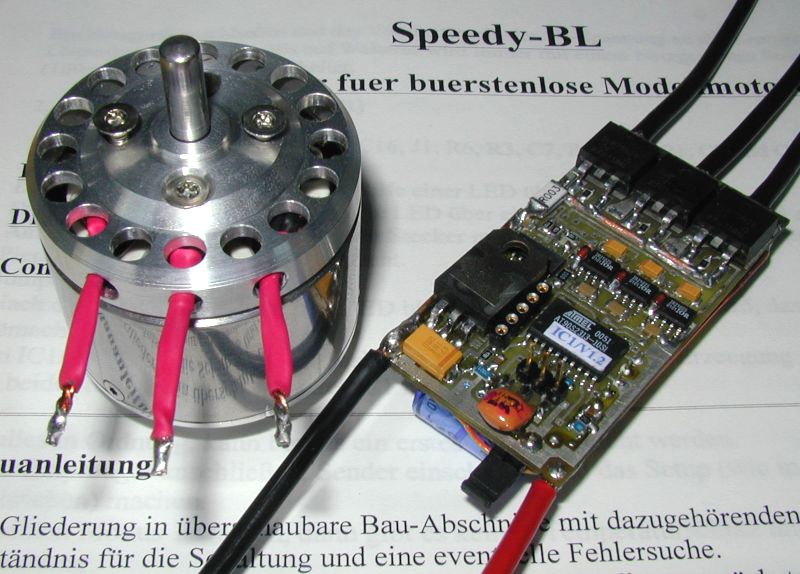

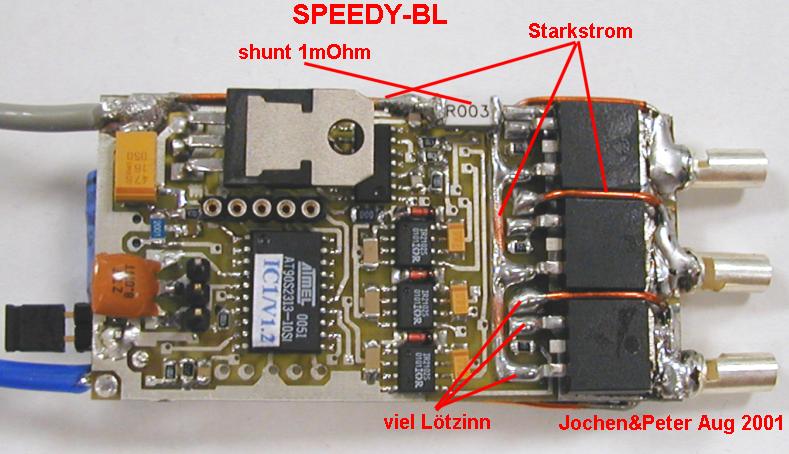

BL-Controller

Für den schönen Motor

kam dann nur ein Controller in Frage: der SPEEDY-BL von Jo Aichinger , der von der Firma Megra als Bausatz vetrieben wird. Warum?

Ich wollte unbedingt die schöne Schaltung ausprobieren,

aber auch die "Vorzündung" des Motors fein einstellen

können. Über den Controller berichte ich hier. Drei andere käufliche BL-Controller dürfen

auch den Torquemax antreiben. Danke an Sebastian für die Leihgabe.

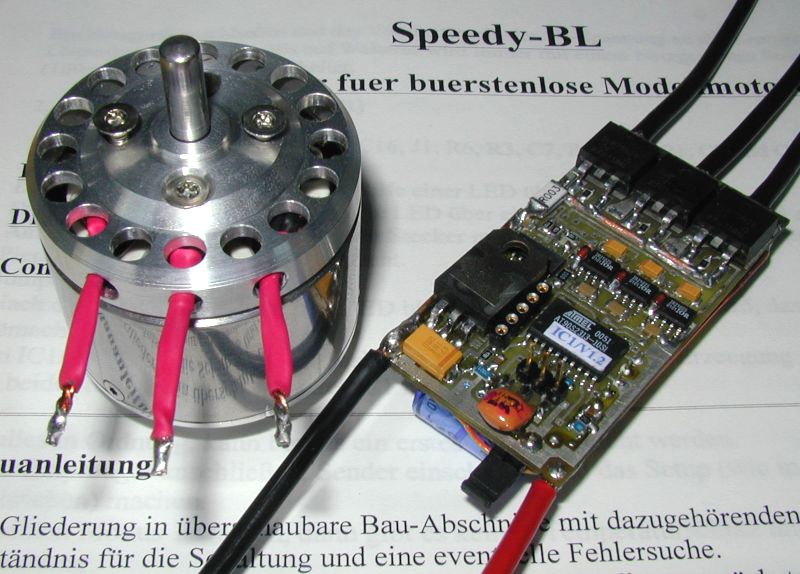

Hier nun das endgültige

Gespann: LRK350-20-15 (schon der Zweite) mit dem Speedy-BL.

Torquemax Messungen

Das schöne an der ganzen Sache ist,

daß man doch ziemlich einfach so einen Motor vermessen

kann. Zwar werden wir demnächst auch das Drehmoment und

somit auch die mechanische Leistung messen können (Meßstand mit 14bit

AD-Wandlern und einen DataLogger),

aber nach dem Bewickeln machte ich den ganzen Tag Messungen in

allen möglichen Variationen an insgesamt 6 Luftschrauben.

Die Firma Aeronaut liefert für die Luftschrauben sogar die

100W-Kennzahl, so dass einige Effektivitätsberechnungen

durchgeführt werden konnten. Das schöne an der ganzen Sache ist,

daß man doch ziemlich einfach so einen Motor vermessen

kann. Zwar werden wir demnächst auch das Drehmoment und

somit auch die mechanische Leistung messen können (Meßstand mit 14bit

AD-Wandlern und einen DataLogger),

aber nach dem Bewickeln machte ich den ganzen Tag Messungen in

allen möglichen Variationen an insgesamt 6 Luftschrauben.

Die Firma Aeronaut liefert für die Luftschrauben sogar die

100W-Kennzahl, so dass einige Effektivitätsberechnungen

durchgeführt werden konnten.

Ich maß die Spannung mit

einem 0.1% Voltmeter, Strom über ein 2.5mOhm Shunt (4-Punkt-Messung)

und die Drehzahl indirekt über die Frequenz der MOSFET-Gate-Ansteuerung.

Der Vorteil dieser Methode ist, daß ich rpm (rounds per

minute) bis hinter dem Komma messen kann, also nicht auf die

Auflösung von 100 der üblichen optischen Drehzahlmesser

angewiesen bin. Da die Drehzahl der LS mit der dritten Potenz

in die Leistungberechnung eingeht ist eine 0.1% Genauigkeit angeraten

(und auch leicht zu erfüllen, da die Frequenz von 400 Hz

mit 0.4 Hz Genauigkeit leicht gemessen werden kann).

Die aufwendigen Messungen würden

hier den Rahmen sprengen. Es wurden für jede Luftschraube

bis zu 8 Arbeitspunkte vermessen und die spezifische Drehzahl/Volt

für jede Last berechnet. Daraus ergibt sich auch die Neigung

der ns-Linie, der sogenannte kns-Wert. Dieser Wert besagt wie

"steif" ein Motor in der Drehzahl ist. Das Ergebniss:

ns=480/V

bei 25 bis 30A, ca 300W

Dem Motor machte es nichts aus,

daß ich ihn manchmal minutenlang

bei 300W in der oben gezeigten

Halterung, ohne viel Kühlluft drehen ließ. Er blieb

viel kühler als der Ultra 1310-10 bei ähnlichen Torturen.

Ein Test bei 500W findet auf dem Meßstand statt. Die ganze

Messung wurde nur mit einem Ziel durchgeführt, die Windungszahl

für die zwei endgültigen Motoren zu bestimmen. Diese

sollen bei 8 und 10 Zellen eine Aeronaut 14x8 oder 14x9 bei 300W

antreiben. Das Resultat ist : 11 bzw. 13 Windungen.

Hier ein Beispiel aus dem Excel

Hier ist die Excel Arbeitsmappe mit allen

Tabellen und 9 Diagrammen hinterlegt. Es wurde auch die Vorzündungeinstellung

variiert und der Einfluss auf die Leistung des Motors vermessen.

Auch der Freilauf des Controllers im Teillast Bereich von 40%

wurde beurteilt. Führt man den Mauszeiger über die

Zellen, die rechts oben ein kleines rotes Eck haben, erscheint

ein Fenster mit Kommentaren und Erklärungen zur jeweiligen

Zelle. Hier

ist ein Program zur Auswahl der CAMcarbon LS.

Standschub

Der Standschub wurde in der ASW24, ausgestatett mit dem LRK350-20-13,

gemessen. Die LS war eine Aeronaut CAMCarbon 15x8. Der Akku 10

Zellen 2400mAh. Diagramme

und Tabelle hier.

Was

folgt ?

Wir haben vor noch weitere Motoren

dieses Types zu bauen. Die Konstruktion ist noch lange nicht

abgeschlossen und die praktischen Erprobungen werden weitere

Verbesserungen erfordern. Am Ende steht bestimmt ein brauchbares

Design, das wir bei ausreichender Nachfrage eventuell auch als

Baukasten anbieten könnten.

Wer

sind wir ?

|

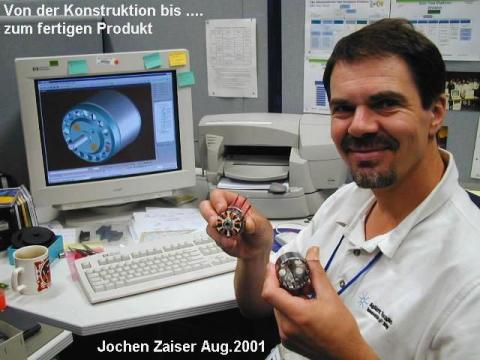

Jochen hat vor vielen Jahren

Feinwerktechnik an der FH Esslingen studiert und arbeitet hauptberuflich

als Konstrukteur an der Entwicklung von IC-Testern. Er hat, trotz

einiger Pausen, schon über 20 Jahre Modellbau-

Erfahrung und in früheren Zeiten auch Viertakt-Modellmotoren

konstruiert, entwickelt und gebaut. Inzwischen ist er

vernünftig geworden und betreibt nur noch Segelflug und

Elekroflug.

Das CAD System ist seine zweite Heimat - egal ob in 2D oder

3D. Aber auch die Arbeit an der Dreh- oder Fräsmaschine

lässt die Nächte manchmal kurz werden. |

|

Peter

arbeitet in der gleichen Firma, aber in einer anderen Division.

Er entwickelt seit fast 20 Jahren Meßgeräte für

die Medizin, chemische Analityk, Weltraumforschung und zuletzt

für die optische Internet-Kommunikation. Er hat für

Max-Plack-Institut, NASA (Jupiter Sonde "Galileo"),

Hewlett-Packard Labs in Kalifonien etc. gearbeitet. Am wohlsten

fühlt sich Peter, wenn es was zu messen, zu rechnen und

zu entwickeln gibt, wenn er nicht gerade auf dem Flugfeld wieder

einen Superbart erwischt hat. Ausgiebig Fahrrad fahren (100km),

gehören genauso zu seiner Beschäftigung, wie LRK vermessen

und weiterentwickeln. |

|

Das schöne an der ganzen Sache ist,

daß man doch ziemlich einfach so einen Motor vermessen

kann. Zwar werden wir demnächst auch das Drehmoment und

somit auch die mechanische Leistung messen können (Meßstand mit 14bit

AD-Wandlern und einen DataLogger),

aber nach dem Bewickeln machte ich den ganzen Tag Messungen in

allen möglichen Variationen an insgesamt 6 Luftschrauben.

Die Firma Aeronaut liefert für die Luftschrauben sogar die

100W-Kennzahl, so dass einige Effektivitätsberechnungen

durchgeführt werden konnten.

Das schöne an der ganzen Sache ist,

daß man doch ziemlich einfach so einen Motor vermessen

kann. Zwar werden wir demnächst auch das Drehmoment und

somit auch die mechanische Leistung messen können (Meßstand mit 14bit

AD-Wandlern und einen DataLogger),

aber nach dem Bewickeln machte ich den ganzen Tag Messungen in

allen möglichen Variationen an insgesamt 6 Luftschrauben.

Die Firma Aeronaut liefert für die Luftschrauben sogar die

100W-Kennzahl, so dass einige Effektivitätsberechnungen

durchgeführt werden konnten.

Kugellager sollte bei uns stabiler

ausfallen, auch wenn das

mit Mehrgewicht von ca. 8g bezahlt werden muss. Da das hintere

Lager im Betrieb die Zugkräfte der Luftschraube aufzunehmen

hat, wurde es größer gewählt (16x5x5) als das

Vordere (11x5x4). Eine weitere wichtige Eigenschaft stand auf

dem Wunschzettel: Der

Motor soll einfach in alle Einzelteile zerlegbar sein, um jederzeit Änderungen an der

Konstruktion vornehmen zu können und bei Reparaturen nur

die beschädigten Teile austauschen zu müssen. Nur die

Magnete werden in den Rückschlussring eingeklebt. So entstand

das Design

des verschraubten Stators, durch den die Antriebsachse nach vorne

geht. Da die Luftschraube

die Achse nach vorne zieht, also die Glocke noch mehr über

den Stator schiebt, entsteht keine Notwendigkeit, die Welle in

der axialen Richtung zu fixieren. Keine Angst, sie kann nach

hinten nicht herausrutschen, dafür sind die Magnete aus

den seltenen Erden viel zu stark. Es bedarf schon einiger Kraft

die Glocke vom Stator zu ziehen. Durch unsere Bauweise mit der

Hinter-Spant-Montage ergab sich - offen gesagt zufällig

- ein weiterer Vorteil. Sollte der E-Segler beim Landen oder

beim Transport einen Schlag auf die Nase bekommen, schiebt sich

die Glocke wie gefedert nach hinten, bis der LS-Aufnehmer auf

den Spant trifft und die Kraft aufnimmt. Der Motor bleibt ohne

Schaden.

Kugellager sollte bei uns stabiler

ausfallen, auch wenn das

mit Mehrgewicht von ca. 8g bezahlt werden muss. Da das hintere

Lager im Betrieb die Zugkräfte der Luftschraube aufzunehmen

hat, wurde es größer gewählt (16x5x5) als das

Vordere (11x5x4). Eine weitere wichtige Eigenschaft stand auf

dem Wunschzettel: Der

Motor soll einfach in alle Einzelteile zerlegbar sein, um jederzeit Änderungen an der

Konstruktion vornehmen zu können und bei Reparaturen nur

die beschädigten Teile austauschen zu müssen. Nur die

Magnete werden in den Rückschlussring eingeklebt. So entstand

das Design

des verschraubten Stators, durch den die Antriebsachse nach vorne

geht. Da die Luftschraube

die Achse nach vorne zieht, also die Glocke noch mehr über

den Stator schiebt, entsteht keine Notwendigkeit, die Welle in

der axialen Richtung zu fixieren. Keine Angst, sie kann nach

hinten nicht herausrutschen, dafür sind die Magnete aus

den seltenen Erden viel zu stark. Es bedarf schon einiger Kraft

die Glocke vom Stator zu ziehen. Durch unsere Bauweise mit der

Hinter-Spant-Montage ergab sich - offen gesagt zufällig

- ein weiterer Vorteil. Sollte der E-Segler beim Landen oder

beim Transport einen Schlag auf die Nase bekommen, schiebt sich

die Glocke wie gefedert nach hinten, bis der LS-Aufnehmer auf

den Spant trifft und die Kraft aufnimmt. Der Motor bleibt ohne

Schaden.