Auszug aus dem elektroModell 2/2001, ins HTML übersetzt von Peter Rother, Aug.2001

Brushless News

und dann

Immer mehr Firmen wagen sich an

bürstenlose Motoren. Nach neuen Motorkonzepten hält

der Kaufinteressent indes vergeblich Ausschau. Man bedient sich

verfügbarer Technik oder versucht, Bewährtes nachzuempfinden.

Schließlich weiß der Kunde, dass die Kopien durchaus

besser werden können als das Original. Können!

Megamäßig

Sie stehen im Ruf

solider Motorentechnik, die MEGAs aus dem östlichen Nachbarland Tschechien.

Dabei wurde von Anfang an mehr Wert auf Preiswürdigkeit

denn auf kapriziöse Wirkungsgradartistik gelegt. Wer allerdings

auf den Zug der Bürstenlosen aufspringen möchte, sollte

schon mit dem immer noch knapp bemessenen Batteriestrom öko-zeitgemäß

umzugehen verstehen. Marktneuheiten müssen sich dieser Forderung

beugen, selbst wenn sie in SPEED 400/480-Country anlanden, in

einer Region also, wo sich bislang noch nicht allzu viel Kohleloses

blicken ließ. So sah es zuerst nach Ziellandung in einer

Marktlücke aus, als der schwarze MiniMEGA auf der Bildfläche

erschien. Mit 37 mm Durchmesser passt das Maschinchen zwar eher

in die 500er-Riege, baut aber mit 35 mm Gehäuselänge

erfreulich kurz und landet mit exakt 100 Gramm auch in der angestrebten

Gewichtsklasse; trotz des "Luxus" einer 5-mm-Welle.

Sie stehen im Ruf

solider Motorentechnik, die MEGAs aus dem östlichen Nachbarland Tschechien.

Dabei wurde von Anfang an mehr Wert auf Preiswürdigkeit

denn auf kapriziöse Wirkungsgradartistik gelegt. Wer allerdings

auf den Zug der Bürstenlosen aufspringen möchte, sollte

schon mit dem immer noch knapp bemessenen Batteriestrom öko-zeitgemäß

umzugehen verstehen. Marktneuheiten müssen sich dieser Forderung

beugen, selbst wenn sie in SPEED 400/480-Country anlanden, in

einer Region also, wo sich bislang noch nicht allzu viel Kohleloses

blicken ließ. So sah es zuerst nach Ziellandung in einer

Marktlücke aus, als der schwarze MiniMEGA auf der Bildfläche

erschien. Mit 37 mm Durchmesser passt das Maschinchen zwar eher

in die 500er-Riege, baut aber mit 35 mm Gehäuselänge

erfreulich kurz und landet mit exakt 100 Gramm auch in der angestrebten

Gewichtsklasse; trotz des "Luxus" einer 5-mm-Welle.

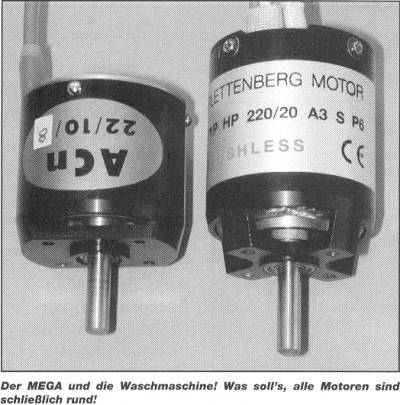

Eine leichte Abschrägung im vorderen Bereich soll dem Triebwerk auch in schmalen Rümpfen den Zugang zu den vorderen Plätzen sichern. Obgleich in Schwarz/Gold gehalten, weckt das Triebwerk aber bei näherem Hinsehen eher Assoziationen zu "weißer Ware", denn was sich dem neugierigen Betrachter beim Blick durch die vordere Gehäuseöffnung präsentiert, erinnert schon sehr an ein "Waschmaschinchen". Ein Innenläufer also, mit Alu-Trommel-Rotor, die Wicklung fein säuberlich in Blechnuten einquartiert. Die aufgedruckte Bezeichnung 22/10/8 lässt darauf schließen, dass man selbst in Sachen Rotordurchmesser (22 mm) auf sicherem Boden blieb. Bei auf 10 mm verkürzter Magnetlänge musste man dem MEGA allerdings die nicht eben bescheidene Zahl von 8 Windungen verpassen, damit er bei 8 Zellen einen 8 x 6-Zoll-Prop noch nicht zu fürchten braucht.

Die Zugentlastung der Kabel scheint ordentlich gelöst zu sein (ein Punkt, in dem nicht alle Mitbewerber zu glänzen wissen). Sie verlassen das Gehäuse rückwärtig durch einen Doppel-Schrumpfschlauch, einzeln in Gewebeband gehüllt. Der Benjamin in der MEGA-Motor-Familie hinterlässt also den Eindruck einer soliden Verarbeitung.

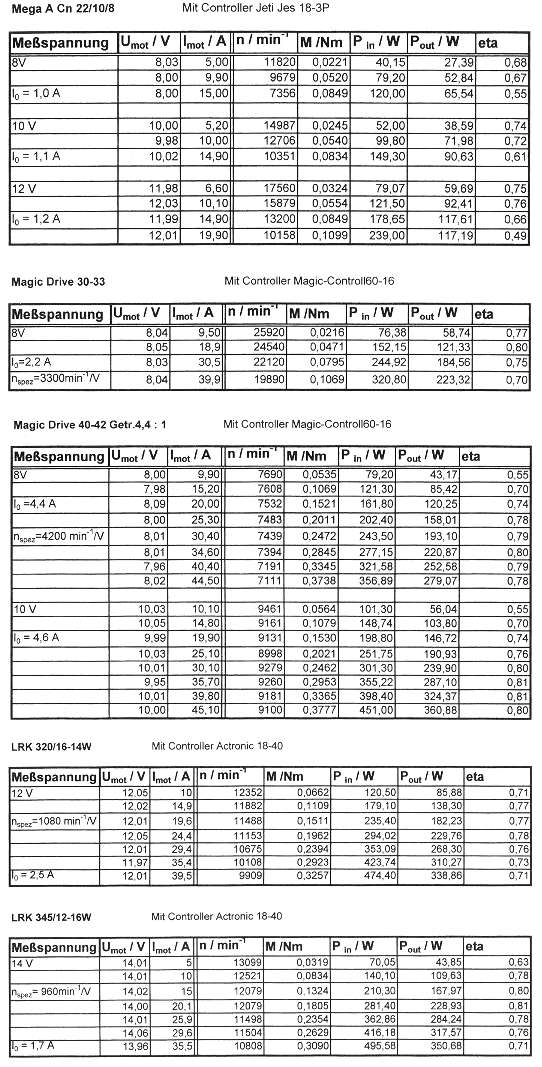

Eine erste Laufprobe mit einer 8 x 6" CamProp (Graupner) ließ dann doch eine gewisse Nachdenklichkeit aufkommen. Angeschlossen war der Motor hierbei an den wunderbar kompakten Jeti-Controller JES 18-3R der, (unverkabelt wohl!) mit 12 Gramm angegeben, hervorragend zu einem Triebwerk dieser Größe passt. An 8 Zellen N-500AR (8 V) ließ sich die MEGA-JETI-Czech-Connection bei eher bescheidenen 8300 min-1 doch 13,3 A schmecken. Die Vermutung nicht gerade überwältigender Effizienz bestätigte sich auf dem Prüfstand: Der maximale Wirkungsgrad liegt wohl näher an 5 als bei 10 A. Bei 8 Volt Betriebsspannung überspringt der Kandidat die 70-Prozent-Eta-Marke nicht.

Deutlich besser sieht es an 10 bzw. 12 Volt aus. Nicht nur des absoluten Wertes von 76% bei 12 V wegen (für einen Motor dieser Größe achtenswert), sondern auch, weil das Maximum sich dann in praktisch nutzbaren Strombereichen bewegt. Doch übertreiben sollte man es nicht, denn bereits bei 15 A driftet der Mini-MEGA wieder in die Niederungen der Durchschnittlichkeiten ab. Bei 20 A zeigt der Pout-Vergleich, dass hier das Leistungsmaximum der Maschine ganz offensichtlich bereits überschritten ist, denn es kommt trotz gesteigerter Eingangsleistung "hinten" schon weniger heraus!

Der Mini-MEGA ist also ein "Drehmaschinchen". Dazu trägt auch die ausgeprägte "Frühzündung" (siehe Timing) des Jeti-Controllers bei. Man hatte sicher Gründe, das so zu arrangieren, denn mit dem größenmäßig vergleichbaren Schulze-Mini-Controller future-18be (Version 07.00 V1 i) verweigerte der Tscheche nachdrücklich jede Zusammenarbeit.

Die Frage nach den Einsatzmöglichkeiten des hier zur Rede stehenden Motors ist nach den derzeit vorliegenden Erkenntnissen nicht ganz leicht zu beantworten. Als edler Ersatz für das SPEED 400/480-Kaliber scheidet er des großen Durchmessers wegen wohl in einer Vielzahl von Fällen aus. Im 500er-Bereich reicht nach Auffassung des Autors die angebotene Leistung nicht. Doch handelt es sich bei dem gemessenen Motor wohl um ein Vorserienexemplar. Sicher wird man noch daran feilen.

It's Magic

Auch

Simprop

steht nach dem Ausstieg bei ASTRO in Sachen moderner Elektroantriebstechnik

nicht länger abseits, entwickelte in eigenen Labors einen

Brushless-Controller für sensorlose Antriebsmotoren, Magic

Control genannt. Die Motoren entschloss man sich im westfälischen

Harsewinkel wieder aus dem fremdsprachlichen Raum zu importieren;

diesmal aus Bayern. Was ihre genaue Herkunft betrifft, so möchte

der Autor die einschlägigen Internet-Foren nicht ihres Diskussionsstoffs

berauben. Allzu schwer ist sie indes nicht auszumachen, graben

doch schon zahlreiche Firmen mit derselben Hacke nach Wasser.

Der große Erfolg dieses Motorenkonzepts ist leicht zu ergründen:

Konzentration auf das Wesentliche, das heißt auch auf die

mehrheitlichen Kundenwünsche.

Auch

Simprop

steht nach dem Ausstieg bei ASTRO in Sachen moderner Elektroantriebstechnik

nicht länger abseits, entwickelte in eigenen Labors einen

Brushless-Controller für sensorlose Antriebsmotoren, Magic

Control genannt. Die Motoren entschloss man sich im westfälischen

Harsewinkel wieder aus dem fremdsprachlichen Raum zu importieren;

diesmal aus Bayern. Was ihre genaue Herkunft betrifft, so möchte

der Autor die einschlägigen Internet-Foren nicht ihres Diskussionsstoffs

berauben. Allzu schwer ist sie indes nicht auszumachen, graben

doch schon zahlreiche Firmen mit derselben Hacke nach Wasser.

Der große Erfolg dieses Motorenkonzepts ist leicht zu ergründen:

Konzentration auf das Wesentliche, das heißt auch auf die

mehrheitlichen Kundenwünsche.

Die metallicblauen Wunder (Magic-Drive) haben auch bei Simprop 27,7 mm Gehäusedurchmesser und messen 47 bzw. 56 mm in der Länge. Der "Kleine", welcher bei 30 mm Magnetlänge und 13,4 mm Rotordurchmesser ca. 125 g auf die Waage bringt, ist als Direkttriebler (nspez = 3300 min-1/V) wie auch als Getriebeversion im Simprop-Programm. Die Langversion (155 g) bringt ihre Kraft über ein 4,4:1-Maxon-Planetengetriebe auf eine 4-mm-Welle. Das Getriebe erhöht die Gewichtsbilanz um 50 g. Dieser Motor ist nur mit angebautem Planetengetriebe verfügbar. Auch er zählt mit 4200 min-1/V zu den äußerst drehfreudigen Zeitgenossen.

Der Kontrast zu dem eingangs gezeigten MEGA-Motor könnte krasser nicht ausfallen. Ein kleines Zahlenspiel mag dies verdeutlichen: Der Mega ACn 22/1018 hat ein umbautes Volumen von ca. 34 cm3. Der 25% schwerere Magic-Drive 30-33 bringt es auf lediglich 28 cm3. Da ist also buchstäblich alle Luft raus! Beim Simprop-Motor dreht sich ein massiver Neodym-Rotor inmitten eines geblechten Rückschlusses. Die drei Spulen füllen den gesamten Luftspalt (sind also nicht in Nuten gelegt) und sind dort vergossen. Daher ist auch Polfühligkeit hier ein Fremdwort.

Wegen

seines hohen Drehzahlniveaus wurde der 30-33 nur bei 8 V vermessen.

Er offenbart aber auch dort "unten" schon seine wesentlichen

Charakterzüge. Das Wirkungsgradmaximum liegt bei praxisgerechten

20 A und hält sich auch an den benachbarten Messpunkten

auf achtbarem Niveau. Und mehr als 200 Watt lassen sich selbst

bei dieser "Kleinspannung" an der Welle locker mobilisieren.

Das ist auch nötig, denn wer für ein SPEED-400-Surrogat

zwei Hunderter aus der Tasche holt, will von dieser Verbesserung

auch was spüren. Wie aus der Drehzahltabelle unschwer zu

erkennen, findet dieser Motor seine Erfüllung in der luftigen

Zwischenetage eines 65- bis 69-mm-lmpellers. Dort bekommt das

Triebwerk auch die optimale Kühlung. Oder man schraubt den

schlanken Blaumann in die spitze Nase eines Pylonracers, der

kräftig Ampere konsumiert, dann aber, ratzfatz, auch wieder

unten ist. Kurze, heftige Sprints sind die Stärke dieses

Motortyps, dabei ist er unglaublich hoch belastbar. Weniger schätzt

er das Marathonfach. Dabei kann er recht heiß werden. Temperaturen

über 110°C aber schädigen die verwendeten Neodymmagneten

irreversibel.

Wegen

seines hohen Drehzahlniveaus wurde der 30-33 nur bei 8 V vermessen.

Er offenbart aber auch dort "unten" schon seine wesentlichen

Charakterzüge. Das Wirkungsgradmaximum liegt bei praxisgerechten

20 A und hält sich auch an den benachbarten Messpunkten

auf achtbarem Niveau. Und mehr als 200 Watt lassen sich selbst

bei dieser "Kleinspannung" an der Welle locker mobilisieren.

Das ist auch nötig, denn wer für ein SPEED-400-Surrogat

zwei Hunderter aus der Tasche holt, will von dieser Verbesserung

auch was spüren. Wie aus der Drehzahltabelle unschwer zu

erkennen, findet dieser Motor seine Erfüllung in der luftigen

Zwischenetage eines 65- bis 69-mm-lmpellers. Dort bekommt das

Triebwerk auch die optimale Kühlung. Oder man schraubt den

schlanken Blaumann in die spitze Nase eines Pylonracers, der

kräftig Ampere konsumiert, dann aber, ratzfatz, auch wieder

unten ist. Kurze, heftige Sprints sind die Stärke dieses

Motortyps, dabei ist er unglaublich hoch belastbar. Weniger schätzt

er das Marathonfach. Dabei kann er recht heiß werden. Temperaturen

über 110°C aber schädigen die verwendeten Neodymmagneten

irreversibel.

Etwas eingehender konnte dem getriebeuntersetzten Magic-Drive 40-42 auf den Zahn gefühlt werden. Der lastabhängige Drehzahlverlauf lässt erkennen, dass wir es hier mit einem stahlharten Leistungssportier zu tun haben. Die Drehzahl zeigt sich nahezu unbeeindruckt vom anliegenden Drehmoment, der Gut-80-Prozent-Wirkungsgrad steht im Bereich von 30 bis 40 A zur Verfügung. Dabei sind hier die Getriebeverluste (neu ca. 4 bis 5%) hierbei schon mit drin. Dieser Motor ist ein Draufgänger, möchte am liebsten senkrecht nach oben, hasst es, bummeln zu müssen, zumal, wenn sich der Controller erfrecht, dann noch im Taktbetrieb zu arbeiten. Auch hierfür liefert die anliegende Zahlenreihe eine schlüssige Erklärung, denn bei nur 10 bis 15 A versinkt dieser Kraftathlet schon tief im Sumpf der nach vorne hin steil abfallenden Eta-Kennlinie. Gleichfalls wird sichtbar, dass derart hochdrehende Motoren nicht unbedingt mit höchsten Spannungen betrieben werden müssen, um gut zu sein. Immerhin dreht die Motorweile dann schon über 40 000 min-1. Schnelle Hotliner sind es also, die diesem Motor zur Erfüllung verhelfen, keinesfalls die Spezies der Sommerabend-Wiesenschleicher, die vielleicht nur beim Start mal die volle Leistung benötigen.

Alles geregelt?

Zwei Fragen stehen

bei Brushless-Controllern für sensorlose Motoren immer noch

ganz oben auf der Liste: "Wann purzeln die Preise"

und "wer kann's mit wem"? Zumindest im ersten Punkt

scheint es, als deute sich allmählich ein blasser Silberstreif

am Horizont an. Am östlichen Horizont, versteht sich. Der

Jeti, schon bei herkömmlichen Drehzahlstellern Inbegriff

für aggressives Preisdumping, ist in der durchaus verwendbaren

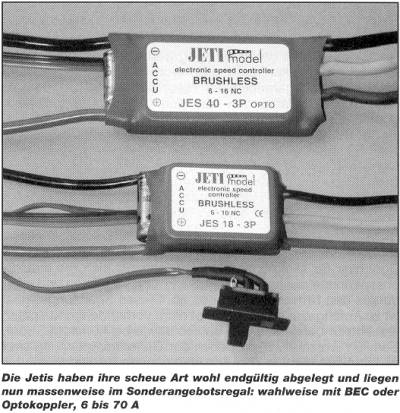

Miniversion JES 18-3P (6 bis 10 Zellen, 18 A mit BEC, 12 g ohne Kabel)

für 60 Euro zu kriegen und damit eigentlich fast schon auf

dem Preislevel herkömmlicher Motorsteller. Der briefmarkengroße

Klecks Mikroelektronik ließ sich beim Autor bis 20 A klaglos

knechten und stieg auch bei 15 V Eingangsspannung noch nicht

aus. Im Auge behalten sollte man hier, wie übrigens bei

allen "Bonsai"-Reglern, die Verlustleistung des BEC,

denn der "Flächennutzungsplan" ist bei solchen

Winzlingen doch schon sehr ausgeknautscht! Maximal 10 Zellen

sind daher bei BEC-Nutzung erlaubt, nicht mehr. Immerhin scheint

es erwähnenswert, dass sich selbst damit fast 250 Watt bürstenlos

umsetzen lassen. Zusammen mit einem

Selbstbaumotor (siehe unten) für insgesamt weniger als 100 Euro

und mit einem Systemgewicht von kaum 150 Gramm.

Zwei Fragen stehen

bei Brushless-Controllern für sensorlose Motoren immer noch

ganz oben auf der Liste: "Wann purzeln die Preise"

und "wer kann's mit wem"? Zumindest im ersten Punkt

scheint es, als deute sich allmählich ein blasser Silberstreif

am Horizont an. Am östlichen Horizont, versteht sich. Der

Jeti, schon bei herkömmlichen Drehzahlstellern Inbegriff

für aggressives Preisdumping, ist in der durchaus verwendbaren

Miniversion JES 18-3P (6 bis 10 Zellen, 18 A mit BEC, 12 g ohne Kabel)

für 60 Euro zu kriegen und damit eigentlich fast schon auf

dem Preislevel herkömmlicher Motorsteller. Der briefmarkengroße

Klecks Mikroelektronik ließ sich beim Autor bis 20 A klaglos

knechten und stieg auch bei 15 V Eingangsspannung noch nicht

aus. Im Auge behalten sollte man hier, wie übrigens bei

allen "Bonsai"-Reglern, die Verlustleistung des BEC,

denn der "Flächennutzungsplan" ist bei solchen

Winzlingen doch schon sehr ausgeknautscht! Maximal 10 Zellen

sind daher bei BEC-Nutzung erlaubt, nicht mehr. Immerhin scheint

es erwähnenswert, dass sich selbst damit fast 250 Watt bürstenlos

umsetzen lassen. Zusammen mit einem

Selbstbaumotor (siehe unten) für insgesamt weniger als 100 Euro

und mit einem Systemgewicht von kaum 150 Gramm.

Erprobt wurde auch die leistungsstärkere Version JES 40-3P OPTO (6 bis 16 Zellen, 40 A, Optokoppler). Interessant hierbei das komplett ruckelfreie, wenn auch recht forsche Anlaufen des Osteinwanderers. Ob alle Getriebesorten hier gleichermaßen freudig mitmachen werden, bleibt noch zu untersuchen. Der Zusammenhang von Knüppelsteilung und Drehzahl scheint jedenfalls nicht sehr linear: Der untere Drehzahlbereich wird ziemlich rasch durcheilt. Die Bremse ist abschaltbar (Knüppel beim Einschalten auf "voll"). Doch wenn sie greift, geht's hart zur Sache. Nein, Getriebe möchte man hier nicht sein. Null Probleme indes bei Direktantrieb. Die hier beschriebene 40-A-Variante mit Optokoppler absolvierte bis heute zahlreiche Flüge mit dem weiter unten gezeigten Selbstbaumotor. Und das Ganze für 85 Euro!

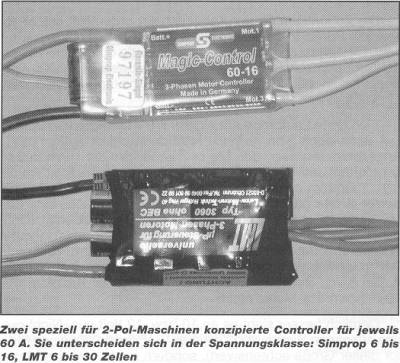

Simprop hat den Magic-Control natürlich erst mal auf die eigenen Bedürfnisse, d.h. auf die Magic-Drive-Motorserie, typische Zweipolmaschinen also, abgestimmt. Damit läuft auch alles problemlos. Der hier erprobte Magic-Control 60-16 verkraftet eine Dauerbelastung von 60 A (bis 15 s 90 A) und arbeitet mit 6 bis 16 Zellen. Bei BEC-Betrieb darf man auch hier nur 10 Elemente in Reihe schalten. Darüber muss die zum Empfänger führende Plusleitung durchtrennt und ein separater Empfängerakku spendiert werden. Vorsorglich wohnt ein Optokoppler mit bei, bereit, bei hartnäckigen Störungen aktiviert zu werden (allerdings nur vom Simprop-Service). Die EMK-Bremse ist stufen los einstell- und selbstredend auch abschaltbar. Bei 100 °C setzt der Übertemperaturschutz dem hitzigen Treiben ein Ende. Nach Abkühlen und Rückführen des Knüppels in die Stopp-Position kommt dann wieder Leben in die Transistoren. Ob man sich über eine Unterspannungsabschaltung, die bei höherer Zellenzahl schon über der Mindest-BEC-Spannung (ca. 5,6 V) anspricht, freuen kann, wird wohl ewig umstritten bleiben. Das Programmieren des Stellers verläuft dank Mikrotaster auf der unteren Platine recht komfortabel.

Immerhin schafft es Simprop, den Motorstrom zwecks Timing-Verstellung zu messen. Hierzu dienen kleine Shunt-Brücken (0,0003 Q), die zwischen Minusleitung und Powerplatine(n) eingeschleift sind. Der Magic-Drive steuert sein Timing also bereits stromabhängig. Darüber hinaus nimmt auch noch die Drehzahl Einfluss auf die "Zündverstellung".

Der kabelamputiert ca. 30 g schwere Magic-Control 60-16 hat übrigens nicht nur zwei übereinander liegende Power-Platinen, sondern auch ein kleines Brüderchen, das sich mit nur einer Platine voller Mini-FETs begnügen muss. Es wiegt nackt 20 g und hört auf den Namen Magic-Control 35-16.

Vive la difference!

Noch immer ist es der Erwähnung wert, wenn ein bestimmter Motor einem markenfremden Controller klaglos aus der Hand frisst. Funktionsgarantien der Hersteller erstrecken sich jeweils nur auf Paarungen aus dem eigenen Vertriebsprogramm. Es versteht sich wie von selbst, dass die Gründe derartiger Kooperationsdefizite in Unzulänglichkeiten des jeweiligen Fremdprodukts zu suchen sind. Auch vertröstende Hinweise auf die nächste Software erfreuen sich zunehmender Beliebtheit. Ein Controller, der unbesehen an jedem Motor funktioniert, ist nach derzeitigen Erkenntnissen des Autors auch nicht im Future-, sondern eher im Zukunfts-Programm zu suchen.

Doch bleiben wir fair, so einfach ist die Sache nicht. Ein Controller für sensorlose Motoren "schaut" sich die Induktionsspannung der jeweils nicht bestromten Spule an und leitet daraus den Umschaltezeitpunkt ab. Dieses Spannungssignal ist zu Anfang erst mal überhaupt nicht vorhanden, und später, namentlich bei getaktetem Betrieb sowie bei höherem Strom, ziemlich "versaut". Denn neben der Generatorspannung sind es vor allem die aus den Schaltvorgängen resultierenden Induktionsspitzen, welche den Controller irritieren, namentlich im Bereich hoher Ströme. Als probates Mittel gegen diese elektrotechnischen Nebelschwaden gelten kleine Kunstpausen, die der Prozessor einlegt, ehe er nach Abschalten der Phase die Auswertung startet. Solche aber verlangsamen den Betrieb, senken somit die Grenzdrehzahl. Dies ist einer der Gründe, weshalb der 14-polige Selbstbaumotor Torquemax LRK mit den Controllern von Lehner und Simprop so recht nicht will, mit den 3SL-Stellern von Kontronik nur niedertourig zusammenarbeitet (max. 14 000 min-1), mit Actronic, Future und Jeti aber munter tourt.

Der "blind", d.h. ohne steuernde

Induktionsspannung mit vorsorglich begrenztem Strom erfolgende

Anlauf wird in wesentlichem Maße von den Wicklungs- bzw.

Induktivitätsdaten der jeweiligen Maschine beeinflusst.

Wichtig dabei ist, dass der Rotor dabei schnell auf jene Drehzahl

kommt, die eine Spannungsauswertung zulässt. Große

Propeller und "spielfreudige" Getriebe (z.B. Planetengetriebe

von Reisenauer) steilen diese Kunst mitunter auf harte Proben.

Stromaufnahme, Drehzahl- und Drehmomentausbeute werden letztlich

vom Timing beeinflusst. Eine einfache Messung mit einem Motor

Actro 12-5 plus Propeller 10 x 8 Zoll mit verschiedenen Controllern

ergab bei 15 V Betriebsspannung folgende "Vollgas"-Stromwerte:

Actronic (Köhler) 37 A

Future (Schulze) 42 A

Jeti (JETlmodel) 42 A

Kontronik (Konrath) 38 A

LMT (Lehner) 38 A

Magic-Control (Simprop) 40 A

Diese Stromwerte, die natürlich auch von entsprechenden, unterschiedlich hohen Motordrehzahlen begleitet sind, spiegeln das Timingverhalten der verschiedenen Controller wider. Der gezeigte Vergleich taugt allerdings nur als vereinfachtes Anschauungsmaterial, da die untersuchten Controller verschiedenen Spannungs- und Stromklassen angehören. Ein stark "frühzündender" Controller hat es bei der Auswertung der Induktionsspannung u.U. etwas leichter, "klaut" aber dem Motor einen bestimmten Teil seiner Windungszahl. Dieser absolviert dann mehr Umdrehungen pro Volt, hat aber weniger Drehmoment (siehe Vergleich LMT 1930).

Auch im Teillastbereich wirkt sich ein zu frühes Timing eher effizienzmindernd aus. Am zurückhaltendsten in Sachen Timing gibt sich der Actronic mit (nahezu?) neutraler Einstellung. Die Schulze Controller sind ab Version V14a nun auch mit etwas zurückgenommenem Timing (18°) lieferbar. Der hier verwendete Future ist "scharf" vorgetimt (26°) und langt amperemäßig entsprechend zu. Ähnlich das Verhalten des Jeti, der jüngsten aller Konstruktionen. Man darf wohl annehmen, dass auch in Osteuropa nicht immer nur aus eigenen Fehlern gelernt wurde. Bei Kontronik timt man eher zurückhaltend und setzt dem Ganzen eine automatische Drehzahlkomponente hinzu. Die Lehner-Controller lassen sich via eta von 0° bis 30° "grundtimen" oder wahlweise im Automaticmodus auf 30° voreinstellen. Bei "Teilgas" reduziert sich die "Frühzündung" bei LMT dann abhängig von der Knüppelsteilung, was (indirekt) eine Stromsteuerung darstellt. Die PC-Schnittstelle läuft praktischerweise über das Empfängerkabel, weshalb dieser Steiler leider keinen Optokoppler haben kann. Von der Gnade der späten Geburt profitiert der Magic-Control, verfügt er doch bereits über eine Strommessmöglichkeit (s.o.) mit richtiger Timingverstellung, die ebenfalls noch durch ein Drehzahlkriterium ergänzt wird.

Der Einbaumotor

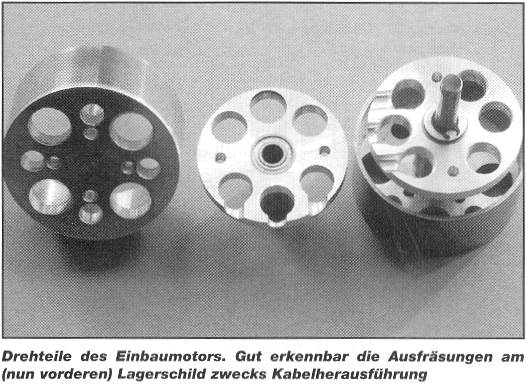

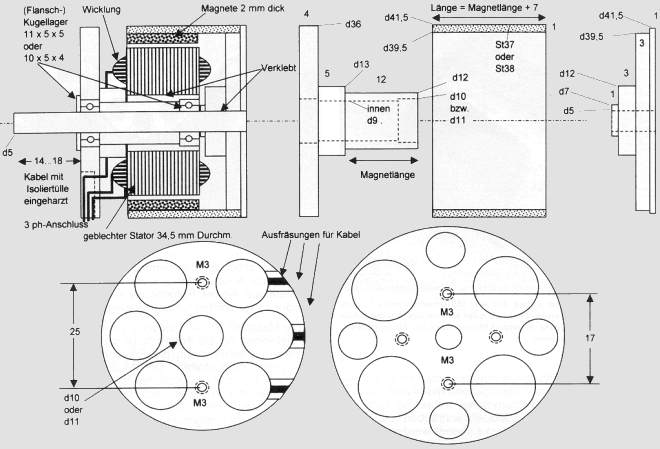

Natürlich darf bei diesem Thema auch die Weiterentwicklung des in Heft 4/2000 begonnenen Selbstbaumotors Torquemax LRK nicht fehlen. Als vorläufigen Abschluss der Selbstbauanregungen - sie sind, wie die Flut kreativer Rückmeldungen zeigt, bald nicht mehr nötig - wurde der zwischenzeitlich bewährte Selbstbaumotor nun dahingehend modifiziert, dass er sich wie herkömmliche Elektromotoren wahlweise auch von innen an den Kopfspant eines Modells schrauben lässt. Dazu muss die Lagerung der Rotorglocke verlegt werden. Dies allerdings setzt eine Erweiterung der Rotorbohrung voraus.

Verwendet man die

derzeit problemlos verfügbaren 0,3-mm-Lehner-Bleche mit

34,5 mm Durchmesser, so bietet es sich an, die Kernbohrung auf

12 mm zu erweitern. In diesem Falle bleibt noch ein 2-mm-Ring

stehen, breit genug für den Magnetfluss hin zu den Nachbarzähnen.

Diese Kernlocherweiterung (durch Stanzung oder Ausdrehen des

mechanisch fixierten Rotorpakets) nimmt nicht nur überflüssigen

Eisenballast aus dem Motor, sondern schafft auch Platz für

ein dünnwandiges Alu-Rohr, das als Wurmfortsatz der Motorträgerplatte

jetzt die Kugellager aufnimmt. Bei dieser Variante kann man sich

endlich auch ordentlich dimensionierte Lager leisten. Setzt man

links ein Kugellager mit Flansch ein, so ergibt sich damit auch

schon ein Zentrieransatz für die Montage.

Verwendet man die

derzeit problemlos verfügbaren 0,3-mm-Lehner-Bleche mit

34,5 mm Durchmesser, so bietet es sich an, die Kernbohrung auf

12 mm zu erweitern. In diesem Falle bleibt noch ein 2-mm-Ring

stehen, breit genug für den Magnetfluss hin zu den Nachbarzähnen.

Diese Kernlocherweiterung (durch Stanzung oder Ausdrehen des

mechanisch fixierten Rotorpakets) nimmt nicht nur überflüssigen

Eisenballast aus dem Motor, sondern schafft auch Platz für

ein dünnwandiges Alu-Rohr, das als Wurmfortsatz der Motorträgerplatte

jetzt die Kugellager aufnimmt. Bei dieser Variante kann man sich

endlich auch ordentlich dimensionierte Lager leisten. Setzt man

links ein Kugellager mit Flansch ein, so ergibt sich damit auch

schon ein Zentrieransatz für die Montage.

Im Gegensatz

zum Anbaumotor aus Heft 4/2000 bzw. 1/2001 wird die Welle nun mit der Rotorglocke verklebt

und mit entsprechender Länge "hinten" (links)

herausgeführt. Die Maschine ist nun beidseitig verwendbar:

Zum einen in der bisherigen Art als Anbaumotor, wobei die Wicklungsanschlüsse

weiterhin durch die Erleichterungsbohrungen der Trägerplatte

heraustreten. Der Montagespant am Modell benötigt lediglich

ein zusätzliches zentrales Loch für den Wellenstummel,

der Propeller wird dann direkt an der Glocke festgeschraubt;

eine in diese Richtung verlängerte Welle, ein angedrehter

oder angeschraubter Mitnehmerzapfen hilft zu zentrieren. In dieser

Konfiguration wird man den Motor bevorzugt an den Kopfspant von

(Motor-)Flugmodellen mit abnehmbarer Motorhaube schrauben. Ganz

hinten ist dann noch ein Stell ring (nicht gezeichnet) vonnöten,

der den Rotor gegen Herausrutschen sichert. Möglich wäre

auch ein kleiner Einstich für die Aufnahme eines Seegerrings.

Doch Vorsicht, Sollbruchstelle!

Im Gegensatz

zum Anbaumotor aus Heft 4/2000 bzw. 1/2001 wird die Welle nun mit der Rotorglocke verklebt

und mit entsprechender Länge "hinten" (links)

herausgeführt. Die Maschine ist nun beidseitig verwendbar:

Zum einen in der bisherigen Art als Anbaumotor, wobei die Wicklungsanschlüsse

weiterhin durch die Erleichterungsbohrungen der Trägerplatte

heraustreten. Der Montagespant am Modell benötigt lediglich

ein zusätzliches zentrales Loch für den Wellenstummel,

der Propeller wird dann direkt an der Glocke festgeschraubt;

eine in diese Richtung verlängerte Welle, ein angedrehter

oder angeschraubter Mitnehmerzapfen hilft zu zentrieren. In dieser

Konfiguration wird man den Motor bevorzugt an den Kopfspant von

(Motor-)Flugmodellen mit abnehmbarer Motorhaube schrauben. Ganz

hinten ist dann noch ein Stell ring (nicht gezeichnet) vonnöten,

der den Rotor gegen Herausrutschen sichert. Möglich wäre

auch ein kleiner Einstich für die Aufnahme eines Seegerrings.

Doch Vorsicht, Sollbruchstelle!

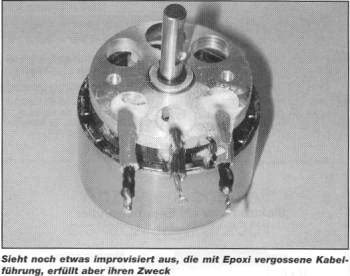

Die

andere, die Einbauvariante bietet sich für alle klassischen

Seglermodelle an, bei denen man den Motor nicht vor die Tür

setzen möchte. Jetzt allerdings sind die Anschlusskabel

im Weg. Lösungsvorschlag: Drei halbrunde Ausfräsungen

(Ausfeilen geht auch) an der Montageplatte, durch welche sich

die Anschlüsse dann nach unten führen lassen. Es empfiehlt

sich, das lokale Isolieren mit Gewebeschlauch, der so eingeharzt

wird, dass oben wieder eine plane Fläche entsteht. Zweckmäßigerweise

fixiert man die zum Controller führenden Drehstromanschlüsse

am Rumpf, damit sie nicht am Rotor schleifen können, denn

dieser muss frei drehen können, womit auch die Versuchung

ausgeräumt wäre, den Empfänger als Abstandhalter

zwischen Akku und Motor zu klemmen. Erleichterungsbohrungen Im

Rotorträger (symmetrisch, am besten mit Teilkopf ausführen!)

vermindern nicht nur das Gewicht, sondern fördern auch die

Kühlung.

Die

andere, die Einbauvariante bietet sich für alle klassischen

Seglermodelle an, bei denen man den Motor nicht vor die Tür

setzen möchte. Jetzt allerdings sind die Anschlusskabel

im Weg. Lösungsvorschlag: Drei halbrunde Ausfräsungen

(Ausfeilen geht auch) an der Montageplatte, durch welche sich

die Anschlüsse dann nach unten führen lassen. Es empfiehlt

sich, das lokale Isolieren mit Gewebeschlauch, der so eingeharzt

wird, dass oben wieder eine plane Fläche entsteht. Zweckmäßigerweise

fixiert man die zum Controller führenden Drehstromanschlüsse

am Rumpf, damit sie nicht am Rotor schleifen können, denn

dieser muss frei drehen können, womit auch die Versuchung

ausgeräumt wäre, den Empfänger als Abstandhalter

zwischen Akku und Motor zu klemmen. Erleichterungsbohrungen Im

Rotorträger (symmetrisch, am besten mit Teilkopf ausführen!)

vermindern nicht nur das Gewicht, sondern fördern auch die

Kühlung.

Hosen runter

Lassen wir's raus: Von verschiedenen Seiten durchgeführte Messungen bestätigen, dass die ursprünglichen Schätzungen (oder war es Hoffnung) richtig lagen: Eta = 80% sind machbar!

Der erstgeborene, noch ca. 140 g schwere Einbaumotor (Stator 32 mm x 16 mm) hat bereits zahllose Flüge in einem 1,6 Meter spannenden Sportflugzeug absolviert und überzeugt durch Leistung und außergewöhnliche Laufzeiten. Der mit 14 Doppelwindungen 0,68 mm CuL bewickelte Motor lebt noch auf einem vergleichsweise hohen Drehzahlniveau (ca. 1100 min-1/V). Dennoch verfehlt er die Eta = 80%-Marke bei 12 V nur knapp. Weiterhin gefällt die Maschine durch ihr breites Wirkungsgrad-Band mit dem Maximum zwischen 20 und 30 A. Noch ein klein wenig besser kann es der nächste Prototyp mit Stator 34,5 mm x 12 mm, der mit 16 Doppelwindungen aus 0,63 mm CuL bewickelt ist. Dieser erreicht bei 14 V sein Eta-Maximum zwar schon bei ca. 22 A, liegt damit aber deutlich über 80%. Nicht übel für einen ca. 120-Gramm-Winzling mit einer spez. Drehzahl <1000 min-1/V.

Die Not hat ein Ende

Das leidige, durch Lieferengpässe von Magneten und Statorblechen gekennzeichnete Logistikproblem scheint ansatzweise gelöst Bei Fa. Battmann waren zu Manuskriptabschluss hinreichende Mengen von LMT-Statorblechen (34,5 mm x 0,3 mm, optimale Blechqualität) sowie diverse Magnetlängen/-sorten verfügbar. Für die ursprünglich genannten Blechschnitte 32 und 35,5 mm kann der Autor derzeit keine Bezugsquellen nennen. Doch, wer suchet, wird finden. Oder man entschließt sich doch, den alten ULTRA 1600/2000 zu schlachten. Der Preis für ein paar (Tuning-)Ersatzkohlen übersteigt derzeit vermutlich seinen Zeitwert!

Der HTML-Ersteller hat auch einen LRK350-20, diesmal mit drehender Welle erstellt und ist begeister, wie gut der Motor dreht.