LRK350-xx-xx |

|

Die Serie ist gestartet. Den Versand übernimmt ein professioneller Vertrieb, Klaus Kraft Elektronik eMail: info@torcman.de der dann außer Drehteilesätzen, auch komplette Motoren nach unseren Entwürfen anbietet. Die Drehteile haben ein noch schöneres Kleid bekommen und auch ein Detail, was das Bauen des Motors wesentlich vereinfacht. Es gibt eine 650W und eine 300W Version. Für diese Leistungen halten wir, nach wie vor, die Lagerbuchse und Statorbuchse aus Stahl, für ausschlaggebend. Das Foto unten zeigt den Teilesatz. |

Bausatzprinzipien des LRK350-20

Viele von uns haben keine Möglichkeit die Drehteile selbst herzustellen, obwohl sie so gerne einen LRK350-20 Motor bauen würden. Den Rest kann man woanders beziehen und dann den Stator auch nach eigenen Vorstellungen selbst wickeln. Da unsere Konstruktion schraubar ist, kann man zwei oder mehrere Statoren, die günstig sind, bewickeln und mit der gleichen Magnetenglocke benutzen.

Konstruktion

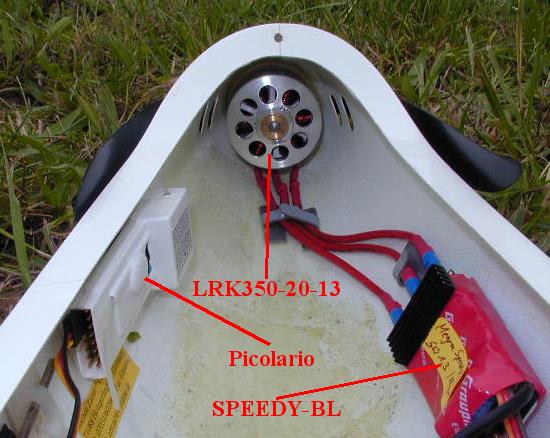

Wir entwarfen und haben einen eigenen Torquemax gebaut. Er ist stabil und alltagstauglich, souverän 400W umsetzt (kurzeitig 650W) und das Wichtigste für uns: er nimmt Platz im Rumpf, hinter dem Motorspannt, wie jeder andere Motor.

Wir schrieben in LRK350-20 mit drehender Welle, Entwurf, Realisierung, Messungen und haben es dann auch erreicht:

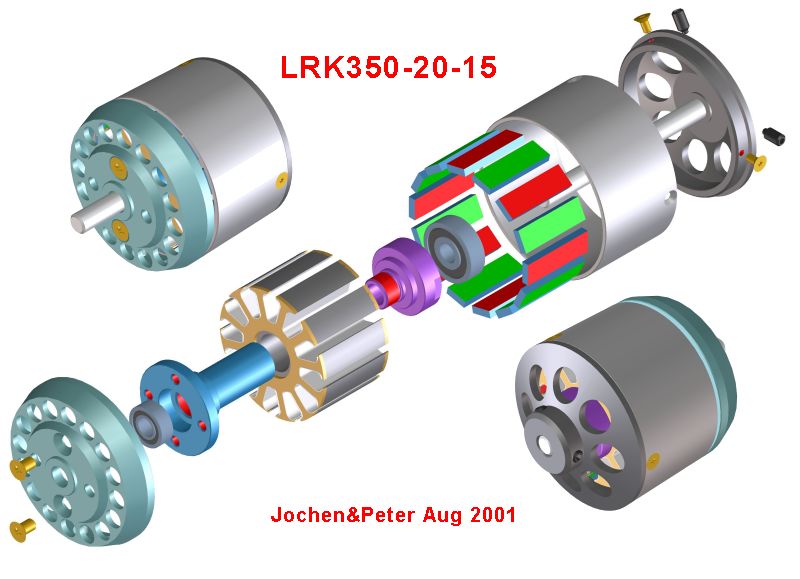

Da sich die Magnetglocke hinter dem Motorspant drehen soll, muss die Antriebswelle durch den Statorblock gehen. Um den harten Alltagsbelastungen zu trotzen wurde die Welle auf 5mm dimensioniert (gehärteter Zylinderstift), und der Abstand der beiden Kugellager maximiert, ohne die Gesamtbaulänge zu vergrössern. Dies ist beim Original-Torquemax nur unbefriedigend zu lösen - geringer Lagerabstand bedeutet höhere Belastung der Lager (Lebensdauer) und mehr Spiel zwischen Glocke und Stator (Vibrationen). Eine wichtige Eigenschaft stand auch auf dem Wunschzettel: Der Motor soll einfach in seine Einzelteile zerlegbar sein, um jederzeit Änderungen an der Konstruktion vornehmen zu können und bei Reparaturen nur die beschädigten Teile austauschen zu müssen. Nur die Magnete werden mit dem Rückschlussring und Mitnehmer verklebt. So entstand das Design des verschraubten Stators, durch den die Antriebsachse nach vorne geht. Da die Luftschraube die Achse nach vorne zieht, also die Glocke noch mehr über den Stator schiebt, entsteht keine Notwendigkeit, die Welle in der axialen Richtung zu fixieren. Keine Angst, sie kann nach hinten nicht herausrutschen, dafür sind die Magnete aus den seltenen Erden viel zu stark. Durch unsere Bauweise mit der Hinter-Spant-Montage ergab sich - offen gesagt zufällig - ein weiterer Vorteil. Sollte der E-Segler beim Landen oder beim Transport einen Schlag auf die Nase bekommen, schiebt sich die Glocke wie gefedert nach hinten, bis der LS-Aufnehmer auf den Spant trifft und die Kraft aufnimmt. Der Motor bleibt ohne Schaden.

Vorne kam noch ein Schild zum Schutz der Anschlüsse und Wicklung hinzu :

Drehteilesatz

Wir haben eine profesionelle Firma im Schwäbischen angefragt die nötigen Drehteile herzustellen. Es liegt ein Angebot über CNC-Drehteile (extrem genau), wie auf dem Bild, vor.

Restlichen Teile - neuester Stand

Auch die folgenden Teile können bei Klaus Kraft Elektronik bestellt werden.

Man braucht nur noch > gibts in jeden Baumarkt oder Schreibwarengeschäft !

- Kleber Uhu Plus Endfest 300 für die Magnetenverklebung

Nötige Restarbeiten

Generell sollte darauf verwiesen werden, dass schon etwas technische Fertigkeit nötig ist, um den Motor fertigzustellen. Wir legen jedem Bausatz eine perfekte Bauanleitung bei. Das Vorwort dieser Anleitung kann man auch hier lesen:

Diese Anleitung soll schrittweise den Bau eines LRK-Motors vom Typ "eco" erläutern und dazu beitragen, nach Abschluss der Arbeiten einen Motor zu besitzen, der seinem Besitzer und Erbauer lange Freude bereitet. Grundvoraussetzungen für den erfolgreichen Eigenbau sind ausser einer Grundausstattung an Werkzeugen etwas Geduld und Ruhe. Dem Neuling in Sachen Motorenbau wird empfohlen, die angegebene Bau-Reihenfolge einzuhalten und keine Schritte auszulassen bzw. die Reihenfolge zu ändern. Der erfahrene Motorenbauer kann selbstverständlich an Stellen, wo er es für nötig oder sinnvoll hält etwas improvisieren oder verbessern. Wir warnen allerdings davor, dem Gewichts-Einspar-Rausch zu verfallen, und damit für ein paar Gramm weniger Gewicht die Robustheit und Zuverlässigkeit aufs Spiel zu setzen. Alle Teile wurden durch zahlreiche praktische Tests in mehreren Etappen verbessert und optimiert, sodass nachträgliche Modifikationen sich in den meisten Fällen nicht auszahlen.

Kleben der Magnete benötigt normallerweise Hilfsmittel. In dem Hauptartikel Torquemax LRK- Sensor- und bürstenloser Selbstbaumotor wird eine einfache Methode beschrieben. Wir selbst haben früher einen Delrin-Ring mit 14 Schlitzen für die Magnete benutzen.

Bei dem Mitnehmer und Rückschlussring haben wir uns was Feines einfallen lassen. Eine Klebehilfe ist bereits integriert worden.

Verklebt wird mit Uhu Plus Endfest 300 und ausgehärtet im Backofen. Diese Klebung soll solide gemacht werden, da die gesamten Kräfte über diese Klebung wirken.

Wir benutzen hierfür Stanzteile aus hochwertigem 0.6mm Trivoltherm-Material für oben/unten und 0,1 mm Isolationsinlets für die Nuten. Die befürchteten Wicklungskurzschlüsse sind somit nicht möglich. Pulverbeschichtungen oder keramische Oberflächenbeschichtungen haben meist den Nachteil, dass sie an den wichtigsten Stellen, den scharfen Kanten nur minimale Schichtdicken erzeugen, die leicht durchbrechen. Vor dem Aufbringen von Sekundenkleber als Isolations-Schicht wollen wir hier ausdrücklich abraten.

Die Berechnung der Wicklung des Motors für einen bestimmten Einsatz kann aus meiner HomePage erlernt werden, ich stelle jedoch diesen Service für einen kleinen Obolus zu Verfügung. Die garantierte Genauigkeit des Ergebnisses liegt typisch bei 3%

Bezugsmöglichkeit

Gleich am Anfang sei gesagt: wir haben vor diese Motoren weiter zu entwickeln und zu vetreiben, sodaß jedes Bauteil nach Bedarf nachbestellt werden kann. Klaus Kraft Elektronik wird ein e-Shop unterhalten.

Jeder Drehteilesatz bekommt ausführliche Dokumentation, über das Verkleben von Magneten und über die Bewicklung des Stators, sodaß es auch Neulingen möglich sein muss den Motor genau und professionell zu bauen.

Bilder

Frühere Modelle

Aktuelle Modelle

|

|

|