Auszug aus dem elektroModell 4/200 bearbeitet und ins HTML übersetzt: Peter Rother

Brushless News

TORQUEMAX LRK - Sensor- und

bürstenloser Selbsbaumotor

Nein, es handelt sich bei elektroModell 4/2000 nicht etwa neuerdings um das Aprilheft, sondern wie ehedem um die 4. Ouartalsausgabe. Der Vorschlag, sich seinen Motor einfach mal selbst zu bauen, ist also kein Scherz. Denn eigentlich war es schon immer klar: Viel dran ist nicht an so einem Ding, bei dem ein Permanentmagnet in einem Drehfeld Karussell fährt. Alles, was dem Verschleiß unterliegt, sind zwei kleine Kugellager. Lediglich die Fliehkräfte zerren zuweilen unbarmherzig an den anschmiegsamen Stäbchen aus Neodym. Doch mit dem entsprechenden Konzept stellt auch dies kein Problem dar. Bei dem hier vorgestellten Motor handelt es sich nämlich um einen Außenläufer, bei dem im Betrieb alles dort hin kommt, wo es hin will: Die Magnete nach außen, die Spulen nach innen.

Wer ernsthafte Nachbauabsichten verfolgt, sollte allerdings schon eine Drehbank haben oder wenigstens einen kennen, der die Kunst spanabhebender Metallbearbeitung beherrscht. Dabei genügt es noch nicht, wenn alles rund wird. Im Bereich der Lagersitze ist ein gewisses Maß an Präzision durchaus erwünscht. Die restlichen Teile sind handelsüblich (siehe Bezugsquellen). Bliebe noch, die Motorbezeichnung zu erläutern: TORQUEMAX lässt erahnen, dass Drehmoment bei der Konstruktionsidee sehr weit oben stand. Letztere stammt übrigens von Christian Lucas, der sich professionell mit (meist viel größeren) Elektromotoren beschäftigt und deshalb eine große Menge Know-how und Erfahrung in dieses Projekt einbringen konnte. Emil Kühfuß, gleichfalls in der Vergangenheit mit Motorenbau befasst, besorgte die Arbeiten an der Drehbank mit schon gewohnter Präzision und löste zahlreiche Detailprobleme. Und das dazwischen liegende R (Ludwig Retzbach anm P.R.) schließlich steuerte ein Zeitgenosse bei, der das Pflichtenheft formulierte, sich ansonsten bei diesem fachübergreifenden Unterfangen als eine Art Bindeglied verstand, ausgestattet mit der Lizenz zum (dumm) Fragen. Zu danken wäre zudem Walter Fröschle, der hilfreich im Hintergrund wirkte.

Alles unter Kontrolle

Auch ein sensorloser Brushless-Motor arbeitet nur mit einem Controller zusammen, mit dem er sich einigermaßen versteht. Das ist bei handelsüblichen Maschinen nicht anders. Meist merkt man es schon beim Anlauf, wenn die Partner "es nicht miteinander können". Jedoch gibt es auch Traumpaare, die beileibe nicht immer ein und derselben Familie entstammen müssen. Die TORQUEMAX LRK-Maschinen harmonieren in hervorragender Weise mit dem Future, dem Controller aus dem Hause Schulze Electronic, nicht zuletzt dank einer von Ulf Herder nochmals überarbeiteten Software. Doch scheint auch eine Seelenverwandtschaft mit dem kurz vor Manuskriptschluss doch noch lieferbaren actronic-Controller der Gebr. Köhler zu bestehen (auch mit Speedy-BL von Jo Aichinger anm P.R). Jedenfalls lief der TORQUEMAX auf Anhieb damit. Dass es gerade mit diesen beiden Drehfeldstellern geht, braucht nicht verwundern, schließlich erkennt man zwischen den Motoren durchaus Parallelen. Dies ist denn auch der Grund, weshalb es sich lohnt, erst mal die verschiedenen elektroflugüblichen Motorkonzepte kennen zu lernen. Dieses bisher bestehende soll und kann der hier veröffentlichte Bauvorschlag übrigens keineswegs verdrängen, sondern allenfalls um eine interessante Variante bereichern.

Antriebskonzepte

Angestrebt wird bei gegebener Motorgröße eine hohe Wellenleistung. Diese ist das Produkt aus Moment und Drehzahl. In jedem Fall soll möglichst wenig von der zugeführten Leistung als Wärme verloren gehen. Wie gut das gelingt, besagt der Wirkungsgrad. Leider präsentiert sich die Physik als recht unerbittlicher Verhandlungspartner. Ein mutiger Schritt in die eine Richtung kostet Zugeständnisse auf der anderen. Am einfachsten ist eine hohe spezifische Leistung über die Drehzahl zu erreichen. Meister sind hier die zweipoligen Innenläufer von Lehner oder, davon abgeleitet und produktionsgerecht modifiziert, die zwischenzeitlich sehr kinderreiche Motorenfamilie aus dem Hause Hacker.

Bei diesen Maschinen liegen die Spulen nicht in Eisen, sondern machen es sich im Luftspalt bequem, was die Motorinduktivität reduziert und damit schnelle Stromwechsel begünstigt. Und weil der Luftspalt hier ziemlich groß und der Magnetfluss weitgehend homogen ist, bleiben die bei hohen Drehzahlen steil ansteigenden Eisenverluste in den Magneten und im äußeren Rückschluss in Grenzen. Letzteren möchte Harald Konrath mit seinem Tango-Konzept auch noch ans Leder, indem er den Rückschluss mitdrehen lässt. Die Motorenrevolution der südamerikanischen Tänze kommt aber bislang wegen fehlender Steuerelektronik noch nicht recht aus den Sträuchern. In jedem Fall wird deutlich, dass die Technik der selbsttragenden (Luft-)Spule nach einem darauf abgestimmten Controller verlangt. Als typischer Nachteil ist bei dieser Bauart die begrenzte Kühlung der Neodymmagnete zu nennen. Und natürlich reichte das Drehmoment bei den bislang erprobten Maschinen nicht für den direkten Antrieb großer Propeller.

Den systemtechnischen Gegenpol hierzu bilden die Multipolmaschinen der Herren Köhler und Plettenberg. Beim actro-Außenläufer sorgt das 8-Pol-Konzept für hohes Drehmoment und außen liegende Magnete für ihre eigene Kühlung. Als Nachteil sind der aufwendig zu bewickelnde, sehr spezielle Blechschnitt und die noch relativ langen Eisenwege zu betrachten, auf denen das Magnetfeld verläuft. Letztere gelingt es Plettenberg bei der 10-Pol-"Waschmaschine" zwar ein wenig zu straffen, allerdings um den Preis eines noch größeren Bauaufwands und einer sehr mäßigen internen Raumausnutzung. Das Innenläuferprinzip mit großem Rotordurchmesser erzeugt zudem Fliehkräfte, bei denen man die Magnete bei hoher Drehzahl festbinden muss.

Drehmomentmaschinen werden also teuerer und glänzen im direkten Vergleich mit nicht ganz so hohen Wirkungsgradwerten, allerdings in belden Fällen nur so lange, wie man das Getriebe nicht mitrechnet. In der Praxis hat das Schnellläufer- Getriebe-Konzept bei der möglichen Leistungsdichte die Nase vorn, wovon vor allem der sportliche Wettbewerb profitiert. Ein Direktantriebsmotor hingegen präsentiert sich als pflegeleichter und letztendlich nicht minder effizient, denn es gibt nur wenige Getriebe, die sich mit "Provisionen" unter 5% zufrieden geben.

Der "TDI" Motor

Der hier vorgestellte Selbstbaumotor stellt einen 14-poligen

Außenläufer dar. Zusammen mit einem 12-teiligen

Stator ergibt sich bei jedem Drehwinkel eine hohe Überdeckung

(geringe Polentfernung bedeutet hohe Anziehungskraft). Die herausragende

Besonderheit der neuartigen Antriebslösung liegt wohl in

der äußerst kompakten Bauweise und dem daraus resultierenden

niedrigen Gewicht. Die bislang unüblich

hohe Polzahl steht für ein gesteigertes Drehmoment bei niedrigen

Windungszahlen, d.h. auch niedrige spezifische Drehzahl (ns)

gleichzeitig geringem Ri. Die Maschine erreicht damit nicht nur

eine hohe Leistungsdichte (W/kg)

, sondern mehr noch eine hervorragende

Drehmomentdichte (Nm/kg). Salopp formuliert, könnte

man vom TDI unter den Elektromotoren sprechen. Auch der Wirkungsgrad

der Selfmade-Maschine braucht sich nicht vor der Serienkonkurrenz

zu verstecken, wenn gleich dem aufmerksamen Leser bereits klar

sein dürfte, dass eine derart konsequente Optimierung in

Richtung Drehmoment nicht gleichzeitig Eta-Spitzenwerte hervorzaubern

kann. Vergleichsmessungen mit Propellern bekannter Leistungsaufnahme

(Aeronaut-CAM- Carbon-Serie) ergaben bei den noch etwas sehr

"hand- geschnitzt" wirkenden Prototypen Wirkungsgradwerte

knapp unter 80%, mit einem allerdings sehr breit angelegten Maximum.

Genauere

Leistungsmessungen waren noch nicht möglich, da sich das

neue Motorkonzept bislang noch ziert, sich von den für Innenläufermaschinen

ausgelegten Motorprüfständen in die Karten schauen

zu lassen (Montageproblem). Die Hauptverlustquelle bei diesem

einfach gebauten Motor bildet derzeit noch der Eisenkreis, dessen

Optimierungspotentiale wohl noch nicht gänzlich ausgeschöpft

sind, während die Kupferverluste hier nur wenig ins Gewicht

fallen.

Die Outdoorlösung

Der Stator basiert auf 12-teiligen

Blechschnitten, wie sie bei herkömmlich kohlebestromten

Motoren der Firmen Bühler (großer

Carrera-Motor), Plettenberg (Serie

32 bzw. ULTRA 1600 bzw. Evo) oder auch beim Newtor

verwendet wurden. Der Trick: Es wird jeweils nur jeder zweite

Ankerzahn bewickelt. Das lässt sich, wie der Autor erfahren

konnte, nach kurzer Einübung leicht selbst bewerkstelligen,

denn es sind jeweils nur wenige Windungen aufzubringen. Wicklungsübergriffe

auf Nachbarzähne, wie sonst üblich, entfallen. Damit

bleiben auch die verlustbringenden Wickelköpfe (das sind

die Drahtwülste an den Stirnseiten der Bleche) in Grenzen.

Das hilft, die TORQUEMAX-Maschine so kompakt zu konstruieren,

dass sie eigentlich nicht mehr eingebaut werden muss; man kann

sie in vielen Fällen auch anbauen. Die dadurch zustande

kommende extreme Lage hilft bisweilen, den Schwerpunkt einzuhalten,

denn die beiden ersten, noch keineswegs gewichtsoptimierten Prototypen

bringen gerade mal 128 Gramm

auf die Waage. Berechnet wurden sie für eine elektroflugtypische

(!) Dauerausgangsleistung von 450 Watt,

jedoch haben sie bei Flugerprobungen auch schon 550 bis 600 Watt

klaglos und erstaunlich "cool" überstanden (siehe

unten).

Der Stator basiert auf 12-teiligen

Blechschnitten, wie sie bei herkömmlich kohlebestromten

Motoren der Firmen Bühler (großer

Carrera-Motor), Plettenberg (Serie

32 bzw. ULTRA 1600 bzw. Evo) oder auch beim Newtor

verwendet wurden. Der Trick: Es wird jeweils nur jeder zweite

Ankerzahn bewickelt. Das lässt sich, wie der Autor erfahren

konnte, nach kurzer Einübung leicht selbst bewerkstelligen,

denn es sind jeweils nur wenige Windungen aufzubringen. Wicklungsübergriffe

auf Nachbarzähne, wie sonst üblich, entfallen. Damit

bleiben auch die verlustbringenden Wickelköpfe (das sind

die Drahtwülste an den Stirnseiten der Bleche) in Grenzen.

Das hilft, die TORQUEMAX-Maschine so kompakt zu konstruieren,

dass sie eigentlich nicht mehr eingebaut werden muss; man kann

sie in vielen Fällen auch anbauen. Die dadurch zustande

kommende extreme Lage hilft bisweilen, den Schwerpunkt einzuhalten,

denn die beiden ersten, noch keineswegs gewichtsoptimierten Prototypen

bringen gerade mal 128 Gramm

auf die Waage. Berechnet wurden sie für eine elektroflugtypische

(!) Dauerausgangsleistung von 450 Watt,

jedoch haben sie bei Flugerprobungen auch schon 550 bis 600 Watt

klaglos und erstaunlich "cool" überstanden (siehe

unten).

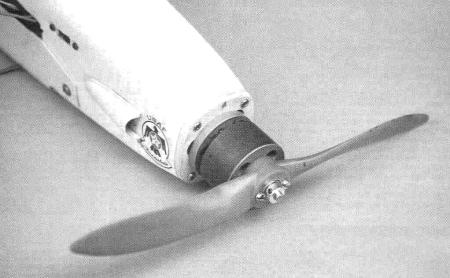

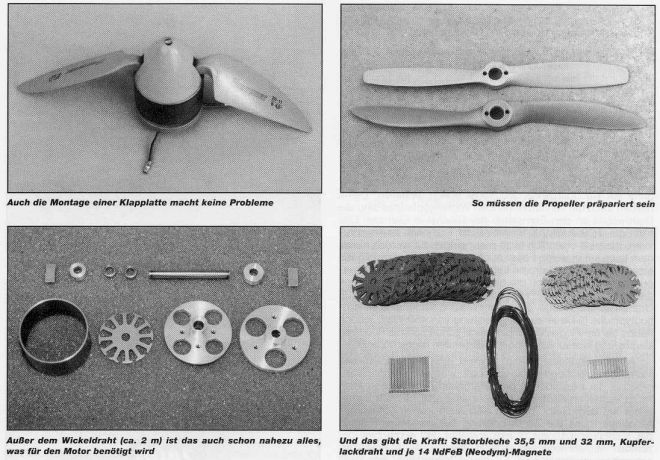

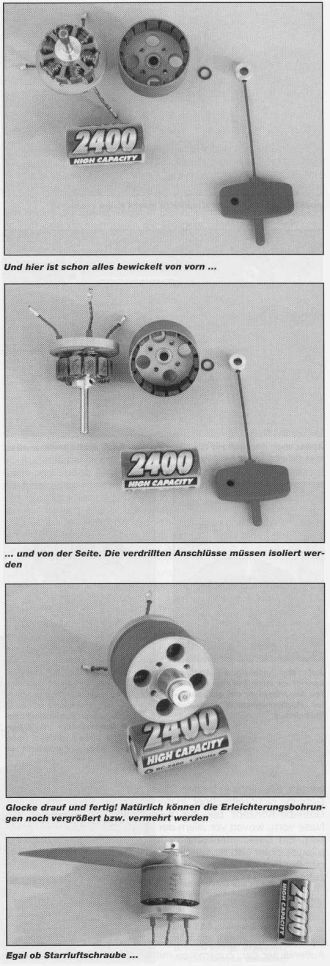

Als "gesundheitsfördend" erweist sich auch bei

diesen Motoren ausreichend viel frische Luft, was sich allerdings

angesichts der besonderen, propellernahen Arbeitsweise auch kaum

vemeiden lässt. Die Luftschraube sitzt nämlich unmittelbar

auf dem Rotor, braucht also auch keinen Mitnehmer. Allerdings

muss die Zentral bohrung bei derzeitigem Stand der Technik von

10 auf 12 mm erweitert und durch zwei dezentrale Mitnehmerlöcher

ergänzt werden. Auch Klappluftschraubenmitnehmer sind auf

diese Weise leicht anzubringen. Schließlich kann (praktische

Erprobung steht noch aus) der TORQUEMAX sogar voll in den Spinner

integriert werden, was einer kompletten "Outdoor-Lösung"

des Antriebsproblems gleichkäme.

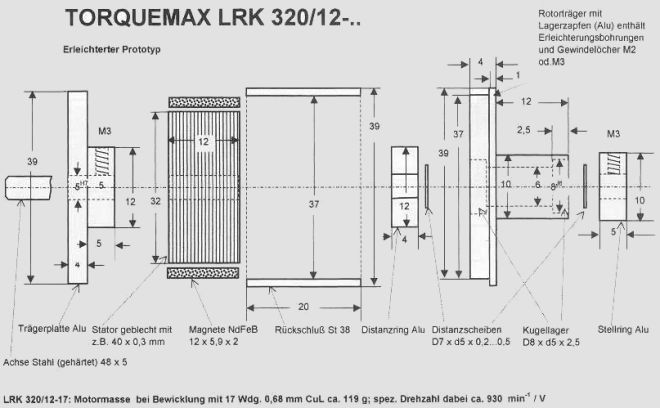

Der Autor sieht die hier vorgestellte Lösung keineswegs als abgeschlossene Entwicklung an. Es lässt sich an vielen Stellen noch Gewicht einsparen, ohne die Stabilität der Konstruktion in fahrlässiger Weise zu gefährden. Bei der hier vorgestellten Weiterentwicklung (TORQUEMAX LRK 320/12-17) kommt trotz gewachsener Magnetlänge die Briefwaage schon bei 119 Gramm zum Stillstand. Modelltechnische Weightwatcher mit Mut zum Experiment werden schnell zusätzliche Einsparungspotentiale entdecken, wie etwa Ausfräsungen der Lagerschilde, Hohlachse oder den (zumindest partiellen) Ersatz von Alu durch CfK. Wer letzte Hemmungen über Bord wirft, spart sich das hintere Lagerschild und klebt die (vielleicht etwas verlängerte) Achse direkt am Motorspant fest.

In einer späteren Folge ist geplant, einen Motor mit größerem Statordurchmesser und/oder größerer Magnetlänge (für den KW-Bereich) vorzustellen, der sich derzeit in Erprobung befindet. Dann sollen auch "exotische" Einbau- und Einsatzmöglichkeiten diskutiert werden.

Und nun schnell noch etwas Theorie

In einer Zeit, in der es alles schon fertig zu kaufen gibt, macht der Selbstbau von modelltechnischen Komponenten nur Sinn, wenn diese dadurch noch besser auf die individuellen Bedürfnisse abgestimmt werden können. Hier also kurz einige Fingerzeige, wie man sich seinen "Maßmotor" berechnen kann. Da dies üblicherweise sehr kompliziert abläuft, sei hier ein von Christian Lucas erprobtes vereinfachtes Drehmoment-Berechnungsverfahren vorgestellt. Hierbei wird lediglich der magnetische Kreis betrachtet. Die elektrischen Werte bleiben erst mal außen vor. Als Musterpropeller dient die CAMcarbon-Serie von Aeronaut, nicht allein wegen ihrer unbestrittenen Güte, sondern vor allem deshalb, weil allein diese Firma auch Leistungskennwerte herausgibt. Die vom magnetisierten Polschuh auf die Läufermagnete ausgeübte Kraft F ist der magnetischen Flussdichte B im Luftspalt und der Eisenfläche A proportional und beträgt

F = A x 4 B ^ 2

Bei einem für die verwendeten Neodymmagnete angenommenen B = 1 T (sichere Annahme) würde die Kraft bei 4 N/cm2 liegen. Da jedoch maximal 65% der Umfangsfläche mit Magneten belegt werden sollten (sonst liegen die einzelnen Pole zu nah beieinander), gehen wir im Weiteren von nur 0,65 x 4 N/cm2 = 2,6 N/cm2 aus. Bei der Mustermaschine mit 32 mm Statordurchmesser und 10 mm Magnetlänge beträgt diese Fläche

A = 2r x 7t x I = 10,05 cm2

Die Kraft im Luftspalt liegt also bei

F x A = 26 N

Das Drehmoment, das der Motor mit 16 mm Statorradius hervorzubringen imstande ist, beziffert sich damit auf

M = F x r = 26 N x 0,016 m = 0,42 Nm

Dieses Drehmoment kann die Maschine unter maximaler Belastung theoretisch bei jeder Betriebsdrehzahl abgeben.

Umgesetzt in die fliegerische Praxis bedeutet dies: Ein Drehmoment von 0,42 Nm ist erforderlich, um eine Aeronaut CAM-Carbon-Luftschraube der Größe 9,5 x 5 (n1oo = 8100 min-1) in eine Drehzahl von 15 287 min-1 zu versetzen. Bei der 8 x 5 aus gleichem Hause (n100 = 10 150 min-1) reicht das Drehmoment rechnerisch für 21 444 min-1; bei einer 16 x 10 (n100 = 3500 min-1) sind es noch 4342 min-1. Das ist (im Direktantrieb!!) schon eine Menge Holz für ein Motörchen, das mit ca. 120 Gramm Masse etwa in der Klasse eines SPEED 480 antritt!

Die Leistung, welche der Motor dabei abgibt, ist nun natürlich wieder mit von der Drehzahl abhängig.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

In der Praxis wird man es ganz so bunt nicht treiben, sondern

mit Rücksicht auf den Wirkungsgrad es bei Drehzahlen von

max. 15000 min-1 (Eisenverluste!)

belassen und vielleicht auch nur 80 bis 90% des möglichen

Drehmoments ausnutzen.

Windungsberechnung

Wie bei jedem Elektromotor setzt sich auch beim TORQUEMAX die Eingangsleistung aus U x I zusammen, wobei mehr Spannung (U) auch hier besser ist als zu viel Strom (I). Die "Spannungsklasse" des Motors ergibt sich aus seiner Windungszahl. Sie wird am besten empirisch ermittelt. Dazu bewickelt man einen Ankerzahn probeweise mit z.B. 10 Windungen, baut den Motor zusammen, steckt den Lagerzapfen in das Dreibackenfutter einer Bohrmaschine und lässt das Ganze bei mittlerer Drehzahl laufen. Man misst Drehzahl (mit hilfe einer Reflexmake am Motorgehäuse) und die sich ergebende Generatorwechselspannung (Veff). Letzerer Wert wird erst mal verdoppelt, da später 2 Zähne in Reihe liegen. Ein Zuschlag von 15 bis 20% gleicht die Betriebsverluste aus.

Misst man beispielsweise 3 Veff, so ergibt sich damit ein Rechenwert von ca. 7 V. Ein 7-Volt (= Zellen)-Motor müsste somit also ein 10-Winder sein. Sind z.B. 14 V Betriebsspannung gewünscht, sind 20 Windungen vorzusehen (usw.).

Schief gewickelt

Könnte man so gar nichts falsch machen, es wäre kein Spaß dabei. Doch sorgt der Zusammenbau des Stators und vor allem dessen Bewicklung für die nötigen Akzente. Wenn möglich, sollte das Statorpaket aus mög1ichst vielen dünnen Blechen bestehen. Die Anzahl ergibt sich aus der gewünschten Länge und entspricht der verfügbaren Magnetlänge. Diese sollte 70% des Statordurchmessers nicht überschreiten (UD< 0,7).

Die Bleche mit 5 mm Lochdurchmesser werden positionsgerecht "aufgefädelt", sauber ausgerichtet (Zahn 1 weist oben eine Vertiefung auf) und auf der Stahlachse mit Loctide 601 verklebt. Danach empfiehlt es sich, die Wickel kanten der äußeren Bleche mit einer Nadelfeile zu brechen. Dies hilft später Masseschlüsse zu vermeiden. Zusätzlich muss der Wickel raum isoliert werden. Viele schwören auf eine angetrocknete Schicht von dickflüssigem Sekunden kleber; Isolierlack alleine bildet jedenfalls keinen hinreichenden Schutz. Motorenbauer verwenden hier dünne, hitzebeständige Folien, die man mit etwas Übermaß zuschneidet und so in die zu bewickelnden Nuten legt, sodass sich ein seitlicher Überstand ergibt, den man um die Stirnseiten herumbiegt. Wer über etwas Geduld verfügt, kann die Nuten auch mit mindestens zwei Schichten temperaturbeständiger Klebefolie (z.B. GOLDfix-Kaptonband von Kontronik) "auspflastern". Trotz aller Vorkehrungen sollte nach dem Bewickeln immer mit einem Ohmmeter auf eventuelle Schlüsse geprüft werden.

Das Wickeln selbst hat sich, trotz

zwischenzeitlich durchaus vorhandener Übung, bislang nicht

zur lieblingsbeschäftigung des Autors entwickelt. Dieser

musste zudem erfahren, dass selbst ausgesprochen langweilige

Fernsehsendungen sich dafür keineswegs als begleitende Unterhaltung

eignen. Vielmehr empfiehlt sich eine verschärfte Kellerklausur

mit umgeleitetem Telefon. Zwar ist es dem Motorstrom und dem

daraus resultierenden Magnetfeld ziemlich egal, ob die Wicklung

nachher "schön" aussieht. Auch spielt die mechanische

Festigkeit beim Stator eine untergeordnete Rolle. Doch dankt

es der Motor im späteren Betrieb sehr, wenn alle Spulen

genau die gleiche Windungszahl haben. Und da man im Interesse

eines guten Wirkungsgrads den vorhandenen Wickelraum möglichst

immer ausnutzen sollte, kann es nicht schaden, zumindest bei

den ersten bei den Lagen Windung an Windung zu legen. Das kostet

Zeit und hinterlässt tiefe Fingerstriemen. Doch es lohnt

sich!

Das Wickeln selbst hat sich, trotz

zwischenzeitlich durchaus vorhandener Übung, bislang nicht

zur lieblingsbeschäftigung des Autors entwickelt. Dieser

musste zudem erfahren, dass selbst ausgesprochen langweilige

Fernsehsendungen sich dafür keineswegs als begleitende Unterhaltung

eignen. Vielmehr empfiehlt sich eine verschärfte Kellerklausur

mit umgeleitetem Telefon. Zwar ist es dem Motorstrom und dem

daraus resultierenden Magnetfeld ziemlich egal, ob die Wicklung

nachher "schön" aussieht. Auch spielt die mechanische

Festigkeit beim Stator eine untergeordnete Rolle. Doch dankt

es der Motor im späteren Betrieb sehr, wenn alle Spulen

genau die gleiche Windungszahl haben. Und da man im Interesse

eines guten Wirkungsgrads den vorhandenen Wickelraum möglichst

immer ausnutzen sollte, kann es nicht schaden, zumindest bei

den ersten bei den Lagen Windung an Windung zu legen. Das kostet

Zeit und hinterlässt tiefe Fingerstriemen. Doch es lohnt

sich!

Bei der gegebenen Größenordnung hat sich bis 250 °C hitzefester Polyamidlackdraht bewährt. Die Mustermaschine wurde mit 17 bzw. 20 Windungen von 0,654 mm Durchmesser gewickelt. Probeweise entstand auch eine 7-Windungs-Variante mit zwei parallelen Drähten gleichen Durchmessers. Den besseren Füllfaktor erreicht man jedoch stets mit einem dicken Draht, der sich allerdings bei größeren als den angegebenen Stärken bald nicht mehr sauber einlegen lässt. Da die verwendbaren Blechschnitte in puncto Wickelraum etwas differieren, wird man wohl auch hier über einige Versuche seinem Ziel am nächsten kommen.

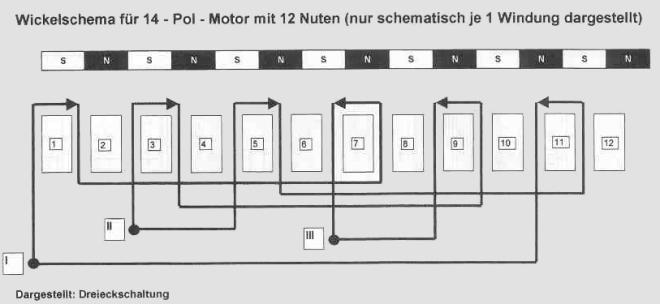

Wickelschema

Das Wickelschema selbst ist im Bild wiedergegeben. Dabei sind die jeweils gegenüberliegenden Spulen mit umgedrehtem Wickelsinn in Reihe geschaltet. Man beachte, dass die Verbindung zwischen den jeweils gegenüberliegenden Spulen nicht zu straff anliegt, damit sie um den Flasch der Trägerplatte herumgeführt werden kann. Für Maschinen, die mit sehr niedriger Spannung laufen sollen, lassen sich diese magnetischen Antipoden auch (unter Beachtung der Stromrichtung!) parallel schalten. Außerdem kann man von der eingezeichneten Dreieckschaltung der drei Windungsstränge auch auf Sternschaltung wechseln. Damit reduziert man die spezifische Drehzahl nochmals um den Faktor 1,73.

Und dann bauen wir ihn einfach zusammen

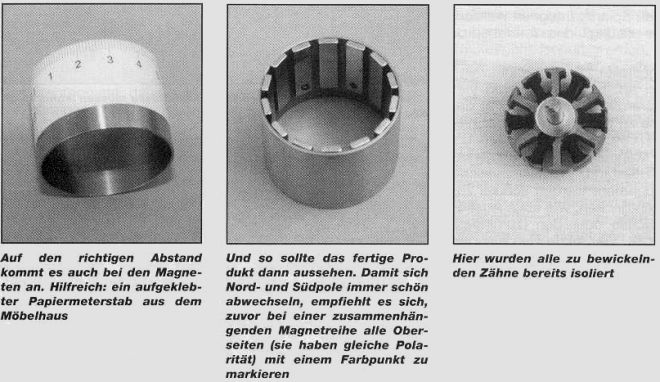

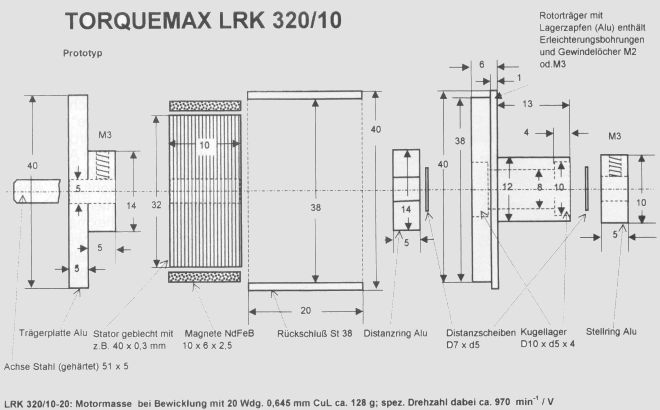

Prinzipiell ergibt sich der Zusammenbau

aus den jeweiligen Konstruktionszeichnungen. Zuerst wird der

bewickelte Stator plus Alu-Distanzring mit der 5-mm-Stahlachse

gut verklebt. Die Trägerplatte klemmt mit einer M3-Madenschraube

auf der Achse und bleibt so abnehmbar. Das Einkleben der Magnete

in den Weicheisen-Rückschlussring (St 38) besorgt man mit

Sekunden kleber oder -noch komfortabler -mit Loctide 326 Kleber

plus Aktivator 7649. Man beachte, dass die Magnete den Eisenring

nur mit den Kanten berühren. Auf die Einhaltung der genauen

Abstände kommt es ebenso an wie auf die exakt axiale Ausrichtung

der Magnetstreifen. Bewährt hat sich hier die Zweckentfremdung

eines Papiermeterstabs aus dem Möbelhaus. Damit legt man

die Lage jeweils einer Magnetkante genau fest. Zwecks axialer

Ausrichtung fertigt man eine 90°-Lehre aus biegsamer Folie,

die innenseitlg angelegt werden kann. Die Magnete fluchten rückseitig

mit dem Eisenring.

Prinzipiell ergibt sich der Zusammenbau

aus den jeweiligen Konstruktionszeichnungen. Zuerst wird der

bewickelte Stator plus Alu-Distanzring mit der 5-mm-Stahlachse

gut verklebt. Die Trägerplatte klemmt mit einer M3-Madenschraube

auf der Achse und bleibt so abnehmbar. Das Einkleben der Magnete

in den Weicheisen-Rückschlussring (St 38) besorgt man mit

Sekunden kleber oder -noch komfortabler -mit Loctide 326 Kleber

plus Aktivator 7649. Man beachte, dass die Magnete den Eisenring

nur mit den Kanten berühren. Auf die Einhaltung der genauen

Abstände kommt es ebenso an wie auf die exakt axiale Ausrichtung

der Magnetstreifen. Bewährt hat sich hier die Zweckentfremdung

eines Papiermeterstabs aus dem Möbelhaus. Damit legt man

die Lage jeweils einer Magnetkante genau fest. Zwecks axialer

Ausrichtung fertigt man eine 90°-Lehre aus biegsamer Folie,

die innenseitlg angelegt werden kann. Die Magnete fluchten rückseitig

mit dem Eisenring.

Verwendbar sind NdFeB-Magnete der Breite 5 bis 6 mm und 2 bis 2,5 mm Dicke. Von Letzterer hängt der Durchmesser des Eisenrings und damit des Rotorträgers ab. Das Design geht von 0,5 mm Luftspalt aus. Dieser sollte keinesfalls unterschritten werden, zumal er durch die kreissehnenförmige Anordnung der Magnetplättchen mechanisch bereits eingeengt ist. Bei 6 mm Magnetbreite kann es nicht schaden, dem Luftspalt beidseitig noch 0,1 bis 0,2 mm zu spendieren. Ein vergrößertes Luftspaltmaß kostet zwar Drehmoment, verringert aber (zumal bei höherer Drehzahl) die Eisenverluste des Motors oft beträchtlich. Sollte die gewünschte Magnetlänge nicht erhältlich sein, kann man sie problemlos der Länge nach anreihen. Dies reduziert sogar die Wirbelstromverluste. Notfalls lassen sich die Plättchen sogar kürzen. Allerdings sind derartige Jobs nicht vergnügungssteuerpflichtig. Rückschluss und Rotorträger werden genau wie die Magnete verklebt. Nicht einzukleben braucht man hingegen die Kugellager, wenn der Presssitz genau stimmt. Sie lassen sich so bei Bedarf auch leichter wechseln.

Bezugsquellen

Verwendet wurden bei den Prototypen Kugellager der Dimension

10 mm x 5 mm x 4 mm (Kyosho Nr. 1901). In diesem Falle bekommt

der Lagerzapfen jedoch 12 mm Durchmesser, was eine entsprechende

Aufweitung der Propellerbohrung bedingt. Später kamen dann

8 mm x 5 mm x 2,5 mm Schmal ringkugellager (Kyosho Nr. 1902)

zum Einsatz. Damit lässt sich der Lagerzapfen auf 10 mm

reduzieren. Vorteil: Die handelsüblichen Alu-Klappluftschrauben-Mitnehmer

mit 12 mm Breite und 8er-Bohrung vertragen problemlos eine entsprechende

Aufbohrung. Im Normalbetrieb sind die Lager gering belastet,

da die Luftschraube genau zwischen beiden Lagern sitzt und eventuelle

Unwuchten (pfui!) hier nicht über einen Hebelarm wirken.

Auch die Distanzscheibchen sind im

Kyosho-Programm zu finden (Nr. 96643).

Der Versuch, die Magnete in den erforderlichen Kleinmengen zu beziehen, wird nur in seltenen Fällen mit spontanen Freundschaftsbezeugungen quittiert und erfordert mitunter ein gewisses Maß an Überzeugungskraft. In "Härtefällen" hilft der Autor mit Magneten (12 mm x 5,9 mm x 2 mm bzw. 24 mm x 5,9 mm x 2 mm) und 32- bzw. 35,5-mm Blechschnitten gegen Erstattung der Selbstkosten weiter (Verlagsadresse). Ansonsten sei genannt:

IBS Magnet

Kurfürstenstr. 92

D-12105 Berlin

http://www.ibsmagnet.de

Vacuumschmelze

Postfach

D-63412 Hanau

Magnetfabrik Schram berg

Max-Plank-Str. 15

D- 78713 Schramberg-Sulgen

Tridelta Magnetsysteme GmbH

Ostkirchenstr. 177

D-44287 Dortmund

Der HTML-Ersteller hat auch einen LRK350-20, diesmal mit drehender Welle erstellt und ist begeister, wie gut der Motor dreht.