Tragflügel in GFK/CFK Positivbauweise

Materialeinsatz

Von der Steifigkeit her ist Kohlefaser natürlich um einiges besser als Glasfaser.

Für F3J und sonstige Segler im Positivbau mit FVWK Beschichtung ist eine

Kombination aus Kohle und Glas am leichtesten: Am Innenflügel eine Lage

93er Kohle +40er Glas als Deckschicht, am Außenflügel reicht Glas (80er+40er).

Rumpfbefestigungsbereich am Flügel (egal ob 3 oder 2tlg.) noch mit

160er Kohle lokal verstärken. Das ist das absolute Minimum eines

extremen Leichtbaus, weniger würde ich nicht einbauen. Mehr immer,

das hängt davon ab, wo und wie man plant zu fliegen.

Von der Steifigkeit her ist Kohlefaser natürlich um einiges besser als Glasfaser.

Für F3J und sonstige Segler im Positivbau mit FVWK Beschichtung ist eine

Kombination aus Kohle und Glas am leichtesten: Am Innenflügel eine Lage

93er Kohle +40er Glas als Deckschicht, am Außenflügel reicht Glas (80er+40er).

Rumpfbefestigungsbereich am Flügel (egal ob 3 oder 2tlg.) noch mit

160er Kohle lokal verstärken. Das ist das absolute Minimum eines

extremen Leichtbaus, weniger würde ich nicht einbauen. Mehr immer,

das hängt davon ab, wo und wie man plant zu fliegen.

Diese Flächenlagen werden alle diagonal orientiert. Warum? Nun, der G-Modul, also die Torsionssteifigkeit hängt davon ab, in welchem Winkel das Gewebe orientiert ist, wie man im Bild deutlich erkennt! Die Torsionssteifigkeit wird maximal, wenn man das Gewebe mit +/-45° orientiert. Bei Glasfaser (grün) sieht man deutlich die Verdreifachung der Steifigkeit. Bei der ebenfalls üblichen HT-Kohlefaser ist es fast eine Verzehnfachung!!! Das heißt: Ein Flügel mit +/-45° orientierter 160g/m² Kohlefaser als Decklage ist ohne weiteren Aufwand sicher 2-5mal steifer auf Torsion als dasselbe Gewebe in +/-90° Lage! Die Abminderung gegenüber dem Werkstoffkennwert begründet sich darin, daß noch andere die Torsionsstefigkeit beeinflussende Dinge im Flügel enthalten sind, wodurch sich das nicht ganz so extrem ausprägt.

Problem ist dabei: unter 45° geschnittenes Gewebe verzieht sich tierisch leicht. 20mm Krepptape/Tesatape vor dem Schneiden auf die geplante Schnittkante kleben. Damit ist das Gewebestück vollständig von Tape umsäumt und verzieht sich nur noch wenig beim Arbeiten!!! Alles klar?! So geht das!!! Im Alleingang verarbeite ich so Diagonalzuschnitte bis 1,4m Länge ohne größere Probleme, egal ob 25er Glas oder 160er Kohle.

Die Servos baue ich vor dem Beplanken ein, die Flügel sind also mit allen Anschlüssen usw. komplett fertig. Koordinaten aufschreiben! Wenn der Flügel fertig ist: Löcher für Hebelarme ausschneiden, Strom anschalten... Davor PVA (Trennlack) abwaschen, sonst muß man die Servolöcher abtapen, aber das ist recht egal. PVA ist ein wundervoller Schutz in der Bauphase, deshalb lasse ich es meistens sehr lange drauf. Nur farblosen PVA nehmen, nicht das rote Zeug, das färbt ab, speziell bei weiß ein sehr häßlicher Effekt.

Für einen normalen, aber doch leichten Segler, kann

man dann auch komplett auf 160er Kohle und 25er oder 40er Glas +/-45°

vertrauen. Das gibt einen ultrasteifen Flügel.

Für ein Modell mit Hang-/Alpentauglichkeit würde ich immer einen klassischen Furnierflügel mit CFK Holm und Kohle-/Glasverstärkungen bauen. Die haben absolut die besten Nehmerqualitäten.

Baubeschreibung Oberfläche

Als "Form" für die Herstellung der GFK/CFK Positivflügel Oberflächen verwende ich das 0,8er PVC Rollglas aus dem Baumarkt. Das ist diese etwas steife, glasartig durchsichtige Folie. Das wird mit Wachs und PVA als Trennmittel behandelt. Eben hat mich noch ein heißer Tipp von Hans-Jürgen Unverferth erreicht, was Plattenmaterial angeht: Schaut Euch mal bei Friebe Luftfahrtbedarf nach 0,5mm Astralon® Platten (Polymethylmethacrylat, Acrylglas) um. Das ist ein supergutes Material, leider auch zum entsprechenden Preis, aber in Relation zur Qualität sicherlich angemessen.

Alternativ ist VIVAK® von Bayer zu empfehlen. Windsurfer kennen Mylar und haben es zur Segelreparatur oftmals im Schrank liegen. Damit kann man Handlaunchglider sehr schön laminieren, weil es mit 0,2..0,3mm (und weniger) in sehr dünnen Lagenstärken erhältlich ist. Das Material ergibt zusammen mit Wachs und PVA das wohl insgesamt beste Endergebnis, denn das 0,8er ist etwas zu störrisch und oftmals in der Oberflächenqualität nicht ganz optimal.

Beim R&G

System sieht der Trennmittelauftrag so aus: Standardwachs mit Klopapier/Küchenrolle

dünn auftragen, gleich aufpolieren. Wenn man das trocknen läßt

und dann aufpoliert, bekommt man eine elektrostatische Ausladung, die

sich gewaschen hat. Es geht nur darum, einen hauchdünnen Wachsfilm

zu haben. Das ganze eine halbe Stunde ablüften lassen. Mit einem

Schwamm kann man dann den PVA hauchdünn aufziehen. Die Folie am besten

an eine Tür hängen, so hat man garantiert den optimal dünnen

Auftrag. Das sollte dann 1-2h trocken, ein guter Grund mal wieder seine

Lieblingsserie im Fernsehen anzuschauen.

Darauf kommt der Sprühlack, weil wir ja vorhaben trocken zu laminieren.

Ein Flügel mit Lack ist leichter, weil das Schließen der Gewebeporen

einen Harzüberschuß benötigt.

Besser keinen Kunstharzlack verwenden, trocknet zu lang und nervt nur, da er relativ weich ist. Polyreuthanlack (Simprop) nehmen einige, ich persönlich mag den nicht so. Ich nehme den billigen Acryllack (z.B.: Rally Spray, DM 6,95 400ml), der reicht völlig. 2K ist schwerer und macht mehr Arbeit (Spritzpistole oder Rollen), daher nehme ich den nur in Negativformen und auch nur manchmal, 2K ist ebenso wie Gelcoat erheblich schwerer, als diese 1K-Lacke aus der Dose.

Bei 0,25er PVC Rollglas zeichnet sich das Baumarktstyropor zusammen mit den kleinen Unebenheiten dieses Lebens gerne ab, sieht nicht so gut aus wie 0,8er, aber dafür liegt die Sache aber auch bei schwachem Vakuum überall gut an. Trotzdem würde ich als Untergrenze für schöne Oberflächen 0,5er PVC bezeichnen. Mit PE habe ich nur an Testsamples Erfahrungen gesammelt und dabei vor allem die, daß mir die Oberfläche nicht gefällt. Für HLGs mit Styrofoam oder ähnlich glatten Schäumen (ohne Poren) ist PE sicher eine der am besten geeigneten Folien, lediglich der Nachteil der Welligkeit bleibt bestehen.

Bei Verwendung von PE-Folie kann man ohne Trennmittel lackieren oder direkt auf die Folie laminieren, weswegen sie auch von den Malern gerne als Unterlage verwendet wird. Insofern hat die PE-Folie schon etwas für sich, keine Frage. Vielleicht probiert mal jemand PVC-Folie mit Teflonspray oder sowas aus, wegen des Arbeitsaufwandes mit Wachs (und ggf. PVA) ist PVC nicht mein Lieblingsmaterial.

Den PVA braucht man natürlich nicht, ein gutes Wachs

genügt an sich, aber dann würdest Du lieber Leser, diesen Artikel

nicht lesen, weil Du schon Bescheid wüßtest. In dem Fall würdest

Du den Wachsauftrag bereits so gut beherrschen, daß ich Dir das

empfehlen könnte. Deswegen nimmst Du erstmal PVC mit PVA oder eben

PE-Folie...

Oder GVC von LUG mit DCG ![]() ...

So viel zum Thema Abkürzungsfimmel.

...

So viel zum Thema Abkürzungsfimmel.

![]()

Für experimentierfreudige Zeitgenossen möchte ich noch auf das Schaumtreibmittel EPS von EMC-Vega hinweisen, was für eine besonders innige Verbindung zwischen Oberfläche und Schaum sorgt. Bei Holz-Sandwich kann ich es nur empfehlen, da habe ich es bereits getestet, der reine Positivtest steht bei mir noch aus. Ich werde an dieser Stelle berichten, wenn ich den Flügel entformt habe.

Vakuumtechnik

Nachdem

ich mich für 0,8er Rollglas entschieden habe

Nachdem

ich mich für 0,8er Rollglas entschieden habe ![]() und mir eine geeignete Innenstruktur (siehe Positivbauweise,

Flügelverbinder) überlegt

habe, geht es ans Laminieren. Für den Anfang empfehle ich L-286 mit

100:38 bei 18-20°C Raumtemperatur, das läßt einem mehr

Raum für Fehler. L-285 ist etwas arg schnell für den Anfang.

und mir eine geeignete Innenstruktur (siehe Positivbauweise,

Flügelverbinder) überlegt

habe, geht es ans Laminieren. Für den Anfang empfehle ich L-286 mit

100:38 bei 18-20°C Raumtemperatur, das läßt einem mehr

Raum für Fehler. L-285 ist etwas arg schnell für den Anfang.

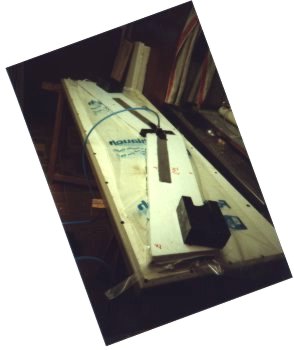

Irgendwann ist alles fertig laminiert und muß in den Vakuumsack. Das Bild seht ihr rechts. Die zentrale Absaugung mit den Luftleitern (Teppichstreifen) ist gut zu erkennen. Den PE-Schlauch (Vakuumsack) sollte man am besten mit Vakuumdichtband verschließen. (Bezugsq.) Ja, die Erkenntnis hat bei mir etwas gebraucht, aber das Zeug ist das Geld wirklich wert! Rechts seht ihr, ist der Sack noch mit Tesatape geschlossen, auf der anderen (nicht sichtbaren) Seite mit Silikon. Das ist siffig, nervt und im Zweifelsfall versagt das Vakuum.

Weiter geht's: Die Negativschalen tue ich immer mit in den Sack, das gibt die genauste Verwindung/Profilierung. Es gibt einige Leite, die saugen nur den Flügel selbst ab, das kann man auch tun. Aber da schleichen sich leicht Verzüge ein! Gut, daß diese Leute keine Nurflügel bauen... Im Bild diese schwarzen Blöcke sind die massiven Motorkopfformen zum Beschweren, manchmal liegt das Paket nicht so ganz sauber auf. Die Platte ist perfekt gerade, das ist natürlich Voraussetzung.

Der Nachteil meiner Methode sei auch nicht verschwiegen: es schleichen sich leichter Delaminationen ein! Das betrifft vor allem den Nasenbereich. Aber dafür gibt es beim fertigen Flügel etwas weniger Wellen, weil der Druck durch die Negativhälften gleichmäßiger verteilt wird. Wie immer im Leben gleichen sich Vorteile und Nachteile irgendwie aus... Ich meine für mich, daß die Vorteile meiner Variante (Wellen, Verzugsfreiheit) klar überwiegen, aber das wird der nächste Modellbauer sicher andersherum auslegen.

So, vielleicht noch das wichtigste zuletzt: Wieviel Vakuum denn nun? Das hängt vom Schaum ab, als grobe Anhaltswerte zu verstehen. Der letzte Wert ist als absoluter Minimalwert anzusehen! Der Schaum wird gerade so eben nicht verquetscht! Das ist nicht gut, weil dann die mechanischen Eigenschaften des Schaums hinüber sind, die Poren/Zellstruktur ist dann nicht mehr intakt! Der Flügel ist an dieser Stelle dann weich.

| Schaumtyp | Raumgewicht | Vakuum |

|---|---|---|

| PS-15 (Baustyropor, grobkörnig) | 13-17kg/m³ | -0,05...-0,15bar |

| PS-20 (Baustyropor, grobkörnig) | 17-22kg/m³ | -0,10...-0,20bar |

| PS-30 (ungeeignet! Besser Styrofoam o.ä.) | 27-33kg/m³ | -0,10...-0,25bar |

| D-Q-Cell (17), Exporit, V-17,... (sehr feinkörnig) | 17-22kg/m³ | -0,05...-0,15bar |

| Styrofoam/Styrodur/Roofmate/... (keine Körner) | 26-35kg/m³ | -0,25...-0,70bar |

Ach ja, wer meint, er müsse das Geld für ein Vakuummeter sparen - falsch gedacht, das rächt sich irgendwann. Natürlich erst beim nächsten 4 oder 5m Segler, dafür dann nachhaltig. Mechanisch Pressen geht wirklich nur bei kleinen Flächen mit Holzbeplankung vernünftig, hier bei der GFK-Bauweise hat das nichts mehr zu suchen!

Nasenleiste

Nein, ich will niemandem vorschreiben, wie man sowas tun kann, aber ein

oder zwei Tipps sollten mir dazu gestattet sein: Microballons mögen

mich ebenso wie Baumwollflocken an dieser Stelle nicht, sie lieben es,

mich mit Lunkern (kleinen Bläschen) zur Verzweiflung zu treiben.

Talkum geht besser, Aerosil auch, dafür ist beides sehr spröde.

Das leichteste ist Gewebe mit Doppelklebeband vorne an die Nase zu kleben

und das ist auch noch was für faule. Die Schleifarbeit ist gering,

die Fehlermöglichkeiten ersatzweise groß.

Unter Vakuum ist das aber auch nicht mehr so genau, wie es schön

wäre, also ist es nicht völlig abwegig, erst die Nase mit (PE-Folie)

und dann die Decklage zu laminieren. Die Nase ist dann so exakt, wie die

CNC Schneidemaschine. Sicher eine Überlegung wert, hat aber auch

erhebliche Nachteile (Stufen am Übergang Nase/Fläche).

Die Methode Nase danach...: Nachträgliches Holz vor dem Bau (nein,

ausnahmsweise kein Silikon

![]() )

hasse ich, ich habe meine guten Gründe, die sind vor allem bei dem

frühzeitigen Grenzschichtumschlag durch Stetigkeitsprobleme (Kontur)

zu suchen. Man kann es aber nehmen, bei leichten Modellen (HLGs) ist das

sogar vorteilhaft, bei F3X/F5X dagegen nicht. Polyesterspachtel aus dem

Autozubehör gibt es inzwischen auch in "Light", damit bekommt

man sehr schöne Nasenleisten hin. Einschlaglöcher bleiben bei

dem Material lokal begrenzt, die Oberfläche ist wohl mit die beste,

die man produzieren kann. Polyester löst das übliche Kernmateriel

auf, also muß etwas GFK dazwischen sein. Das ist meine Lieblingsmethode

für nachträglich angebrachte Nasen bei Flügeln in GFK Positivbauweise.

)

hasse ich, ich habe meine guten Gründe, die sind vor allem bei dem

frühzeitigen Grenzschichtumschlag durch Stetigkeitsprobleme (Kontur)

zu suchen. Man kann es aber nehmen, bei leichten Modellen (HLGs) ist das

sogar vorteilhaft, bei F3X/F5X dagegen nicht. Polyesterspachtel aus dem

Autozubehör gibt es inzwischen auch in "Light", damit bekommt

man sehr schöne Nasenleisten hin. Einschlaglöcher bleiben bei

dem Material lokal begrenzt, die Oberfläche ist wohl mit die beste,

die man produzieren kann. Polyester löst das übliche Kernmateriel

auf, also muß etwas GFK dazwischen sein. Das ist meine Lieblingsmethode

für nachträglich angebrachte Nasen bei Flügeln in GFK Positivbauweise.

Endleiste

Die sollte perfekt sein (messerscharf), es sei denn, ihr habt mal wieder was falsch gemacht... Zu viel Harz gespart? Endleiste mal wieder zu kurz gecuttet? Folge: offene Endleiste. Zu meiner Schande muß ich gestehen, auch mir passiert das hin- und wieder, das sollte mir zu denken geben...

Nein, mit Harz dauert mir das zu lange, solche blöden Fehler zu reparieren. Deswegen Sekundenkleber: Flasche fast horizontal, nur leicht auf den Kopf geneigt halten, daß gerade nichts rausläuft. Dann an der Endleiste langziehen, fertig. Supersaubere Lösung. Nach 5 Minuten (kann schlecht ablüften) ist alles klar. Falls der Spalt zu breit oder Schaum zu sehen ist und man deswegen Epoxi braucht, solltet ihr nochmal Flügel bauen üben...

Und wehe es mailt mich jemand an, wo man Wachs, PVA, Kohlefaser, Epoxi,

Vakuumdichtband und all das Zeug bekommen kann, dafür gibt es eine

Materialbezugsliste!!!

© Hartmut Siegmann 1998-2002

Impressum