Auszug aus dem elektroModell 1/2001, ins HTML übersetzt von Peter Rother, August 2001

Motorenfieber

|

Wow! Ludwig Retzbachs Artikel über seinen Selbstbaumotor schlug bei mir ein wie eine Bombe! Als begeisterter Elektromotorenbauer war ich natürlich sofort Feuer und Flamme. Obwohl ich selbst schon einige Motoren sowohl mit mechanischer als auch mit teilweise recht ausgeklügelter opto-elektronischer Kommutierung konstruiert und gebaut habe, war dieses Konzept doch völlig neu, sowohl in der Art der verwendeten Materialien als auch in der geforderten Präzision. |

Erster Vorbereitungsschritt war das Tuning meiner Drehmaschine: Diese ist ein Eigenbau meines Ur-Opas, schon stolze 80 (!!) Jahre alt und sehr ausgeschlagen. Um die beim Betätigen des Längssupports per Hand auftretenden Kräfte zu egalisieren, wurde also ein Schrittmotor (bei Conrad für DM 5,-) mit Getriebe versehen sowie eine entsprechende Elektronik für stufenlosen Vorschub in beide Richtungen sowie Eilgang angebaut. Der Effekt war noch verblüffender als vermutet: Die sonst wellige und rillige Oberfläche der Drehteile war einer 1 a-Hochglanzoberfläche gewichen! Sogar das Innenausdrehen von Stahl (für den Rückschlussring) -bisher undenkbar - war in guter Qualität möglich. Als Nächstes wurde eine feste Alu-Legierung (AIMgSi1) besorgt, da eine kräftige Abspeckung der Abtriebswelle geplant war und dieses Material auch kaum schmiert. Nichtsdestotrotz ist jedoch vor allem beim Drehen auf Endmaß stets der Einsatz von reichlich Spiritus als Schmiermittel wärmstens zu empfehlen. Das Ergebnis wird genauer und hochglänzend.

Folgende

signifikante Änderungen wurden vorgenommen

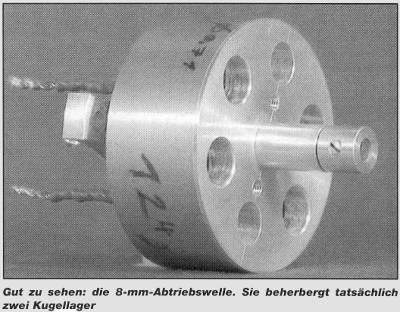

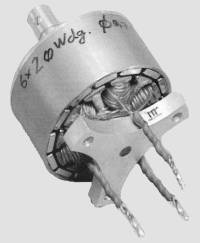

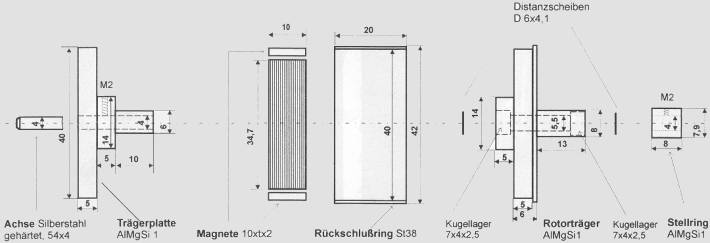

Es wurden Bleche mit 34,7 mm Außen- und 6 mm Innendurchmesser verwendet (Dank an Herrn Lehner für die unkomplizierte und kostengünstige Bereitstellung) sowie Magnete mit 10 mm x 7 mm x 2 mm (Standardmaß; wird jedoch trotz des größeren Durchmessers etwas eng) verwendet. Als Wicklung wurden je 20 Windungen mit d = 0,71 mm aufgebracht.

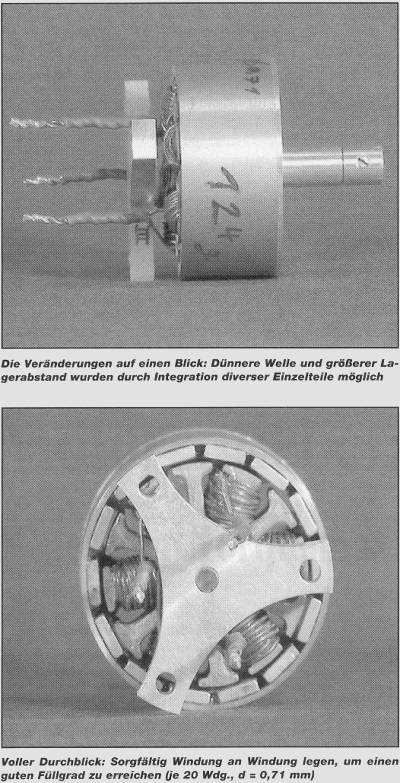

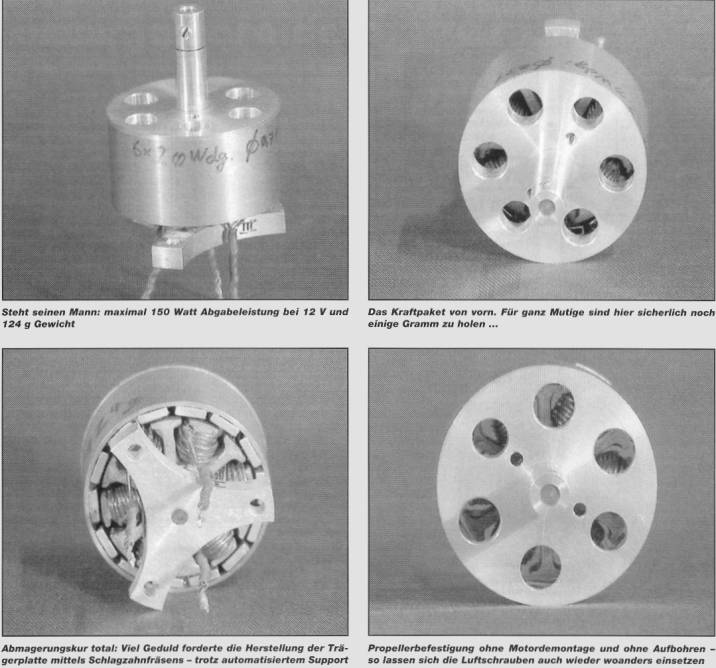

Anstelle der 5er-Welle wurde eine gehärtete und gerichtete 4-mm-Silberstahlwelle eingesetzt. Um den Abstand der Lager zu vergrößern und so die Hebelwirkung zu verringern, wurden der vordere Alu-Distanzring und der Rotorträger in ein Teil integriert. Des Weiteren wurden Mini-Lager mit nur 7 mm x 4 mm x 2,5 mm (0 x d x B) eingesetzt. Dadurch war es möglich, durch sorgsames Ausdrehen der Lagersitze einen Außendurchmesser der AbtriebsweIle von nur 8 mm zu erreichen (Alu-Wandstärke nur noch 0,5 mm!). Dadurch entfällt das Aufbohren der Luftschrauben völlig, sodass diese auch wieder anderweitig eingesetzt werden können.

|

|

Die hintere Trägerplatte wurde mit der notwendigen 4/6-mm-Aufbüchsung der Statorbleche in ein Teil integriert, sodass die dünne Welle vor allem im besonders biegebelasteten hinteren Bereich gestützt wird. Anschließend wurde mit einem Bohrer D = 3,95 mm (aus einem Reibahlen-Set) unter häufigem Ausspänen sowie dem Einsatz von reichlich Spiritus gebohrt, womit sich ein saugender Sitz der 4-mm-Welle ergab. Durch Schlagzahnfräsen wurde dem Ganzen eine elegante Form gegeben und natürlich weiteres Gewicht gespart -hier war der o.g. Schrittmotor wieder Gold wert: "Nur" 500-mal den Richtungsschalter umlegen, anstatt ebenso oft mehrere gleichmäßige Kurbeldrehungen zu vollführen. Da vor allem die vordere Madenschraube nur wenig "Fleisch" findet, wurden für sicheren Sitz in die Welle mittels Mini-Trennschleifer kleine Aussparungen eingefräst. Anschließend wurde nach gründlicher Entfettung unter Zuhilfenahme von Loctite alles zusammengefügt (auch Welle und Lager dünn bestreichen). Um die Magnete korrekt und einfach einzukleben, wurde mit einem Winkelmesser ein entsprechender 14-strahliger Stern aufgezeichnet und mit Frischhaltefolie auf eine Stahlplatte gespannt. So hält sich alles von selbst und auch die winklige Ausrichtung der Magnete geschieht von alleine - Sekunden kleber dazu und fertig. |

Der fertige Motor

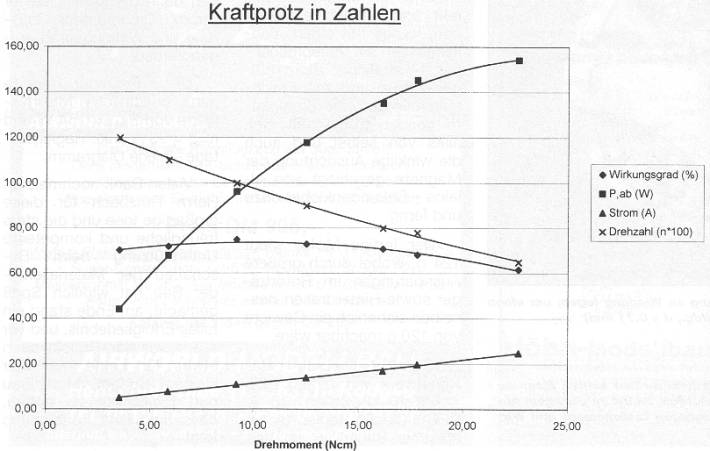

Der fertige Motor wiegt 124 g, wobei durch größere Aussparungen im Rotorträger sowie Hinterdrehen desselben sicherlich ein Gewicht von 120 g machbar wäre. Getestet wurde das Kunstwerk mit einem JETI 40-3P (6-12 Zellen, 40 A, BEC). Dieser Regler tschechischer Bauart ist im Vergleich zu den hierzulande erhältlichen sehr günstig (170 Mark) und dennoch zuverlässig. Lediglich bei abrupten Lastwechseln und Überlast "verschluckt" er sich zuweilen. Mittels Autobatterie, Strom- und Spannungsmesser sowie Digitalwaage wurden dann die Kennlinien für Strom, Drehmoment, Leistung und Wirkungsgrad aufgenommen. Diese Prozedur förderte ganz beachtliche Maximalwerte von Pmax = 154 W und etamax = 75% (inkl. Regler) zutage - siehe Diagramm.

Vielen Dank nochmals an Herrn Retzbach

für diese großartige Idee und die stets freundliche

und kompetente Unterstützung beim Beschaffen der Materialien

- der Bau hat wirklich Spaß gemacht, am Ende stand ein

tolles Erfolgserlebnis, und vor allem war das Projekt auch etwas

für Leute mit eher kleinem Budget. Modellbau pur! Bleibt

nur zu hoffen, dass bald eine Fortsetzung folgt ...

Anmerkung der Redaktion

Bei Motoren mit ca. 40 mm Rotordurchmesser sollten Magnete mit

max. 6 mm Breite eingeklebt werden, da bei zu geringem Abstand

zwischen den einzelnen Magneten Drehmoment und Wirkungsgrad leiden.

Der HTML-Ersteller hat auch einen LRK350-20, diesmal mit drehender Welle erstellt und ist begeister, wie gut der Motor dreht.